2014年03月25日

シリーズ第9回 エアー設備の圧力損失について考える(1)

みなさんこんにちは。

今回からテーマが変わりまして、“エアー設備の圧力損失”について考えるとなります。

第1回目の話題はメイン配管の圧力損失について考えてみます。

コンプレッサーの省エネ手法で今では“吐出圧力の低圧化”は代表的な手法です。

しかしながら、この吐出圧力を低圧化されているコンプレッサーはまだまだ少ないのが現状と思われています。何故なんでしょうか・・・・??

一番の理由は「吐出圧力を下げると機器が異常停止してしまう」という理由からだと思われます。

全くその通りで、流体の特徴として配管内を流れる流体は必ず圧力損失を発生させるという大前提があります。よって省エネのためにコンプレッサーの吐出圧力を低下させて、その圧力損失によって機器が異常停止してしまったら全く意味がなくなってしまうのです。

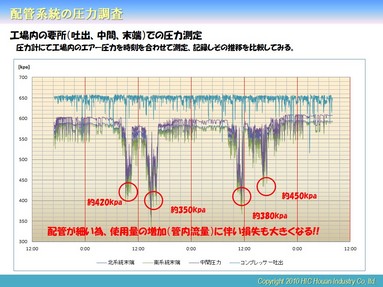

弊社にて圧力測定を行ったあるラインの圧力推移が以下のようになります。

明らかにメイン配管の口径が小さいため、コンプレッサー吐出とそれぞれの末端が使用流量に伴い圧力損失(圧力差)が非常に大きくなっているのがわかります。この状態で吐出圧力を低下させてしまったら、間違いなく機器は異常停止してしまいます。このような場合は適正なメイン配管への増径とともに吐出圧力の低圧化をご提案致します。

余談ではありますが仮にこのような状況で使用していて設備が間違なく稼働しているのであれば、極端なことですが圧力損失を改善すれば吐出圧力350kpaでも問題なく(実際には無理です)省エネ効果も現状から約21%出すことが可能となります。

我々が工場でよく見かける配管サイズは特にコンプレッサーが1台のみの設置の場合、コンプレッサーの吐出配管口径と同じ配管口径で工場内に配管を敷設している場合をよく見かけます。

エアー配管は機器から末端までの配管が結構長くなります。

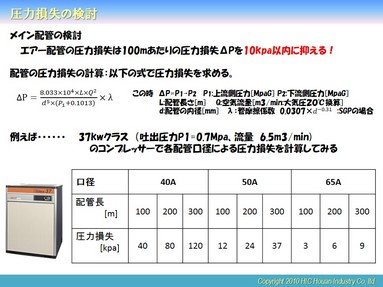

例えば37kwのコンプレッサーでこのような場合、末端でどのくらい圧力損失があるかを机上ですが計算してみました。

もちろんこの時の配管長は直管のみの長さです。

実際は曲がりやバルブ等のさらに損失となる機器が多いのでそれらを換算するとかなりの配管長となります。省エネの目安として、“100mあたりの圧力損失を10Kpa以内に抑える”と言われていますが、機器吐出口径と同口径で配管を敷設する場合は距離を非常に短くしないと圧力損失が大きくなってしまいます。弊社が“配管吐出口径を機器の1~2ランク上の配管口径を選定してください”とご提案させていただくのはこの為だからです。

いかがでしたか。コンプレッサー省エネのための手法の1つ吐出圧力の低圧化を行うために必要な検討事項の1番目として、メイン配管の圧力損失についてお話ししました。ぜひ、今一度皆様のコンプレッサー能力とメイン配管の口径をご確認ください。

次回は機器周辺でよく見かけるものにスポットをあててお話したいと思います。

HIC豊安工業株式会社のブログです。

投稿者

メルマガ委員会

- サイト内検索

- カレンダー

- カテゴリ

- 月別の日記一覧

-

- 2019年06月 (1)

- 2018年12月 (1)

- 2018年10月 (1)

- 2018年08月 (2)

- 2018年06月 (2)

- 2018年04月 (2)

- 2018年02月 (2)

- 2017年11月 (2)

- 2017年10月 (2)

- 2017年08月 (3)

- 2017年06月 (3)

- 2017年04月 (1)

- 2017年02月 (2)

- 2016年12月 (2)

- 2016年09月 (2)

- 2016年08月 (2)

- 2016年06月 (2)

- 2016年04月 (2)

- 2016年02月 (2)

- 2015年12月 (2)

- 2015年11月 (3)

- 2015年10月 (3)

- 2015年08月 (2)

- 2015年06月 (2)

- 2015年05月 (3)

- 2015年04月 (3)

- 2015年03月 (2)

- 2015年02月 (2)

- 2015年01月 (2)

- 2014年12月 (2)

- 2014年10月 (2)

- 2014年08月 (3)

- 2014年07月 (3)

- 2014年06月 (4)

- 2014年05月 (3)

- 2014年04月 (2)

- 2014年03月 (4)

- 2014年01月 (2)

- 2013年12月 (2)

- 2013年11月 (2)

- 2013年10月 (3)

- 2013年09月 (3)

- 2013年08月 (4)

- 2013年07月 (3)

- 2013年06月 (3)

- 2013年05月 (3)

- 2013年04月 (3)

- 2013年03月 (4)

- 2013年02月 (3)

- 2013年01月 (3)

- 2012年12月 (3)

- 2012年11月 (4)

- 2012年10月 (4)

- 2012年09月 (3)

- 2012年08月 (5)

- 2012年07月 (3)

- 2012年06月 (3)

- 2012年05月 (3)

- 2012年04月 (3)

- タグ一覧