2015年05月20日

☆メルマガ社内報 vol.39 ☆

☆ 健康第一 ☆

我社に、満身創痍で戦う社員が傷をいやせる場所が出来ました。

社員の大半が腰に爆弾を抱えている中で生まれたのが“豊安整体”です。

社内に整体師の方を呼んで月1開催!

施術内容としては、ゆがんだ骨を左右にひねらせ骨を元の位置に戻します。

この時、骨がきしむ感覚が何とも・・・

毎回毎回、怠けた体をいたぶられます!!

整体師の方に聞くと・・・

やはり毎日の体のケアが一番大切なんだとか・・・

・寝ころびながらテレビを見るのは×

・寝るときに枕を高くして寝るのは×

などなど・・・ついついやってしまいがちです。

なんにしても健康が一番!!!!

腰などに少しでも違和感を感じた方は早期に対策が必要です。

爆弾が爆発してからでは遅いので爆弾を持たないように

常日頃から規則正しい生活と正しい姿勢で、

また明日からもがんばりましょう!!

by.高木(工場管理部 管理2課)

2015年04月16日

☆メルマガ社内報 vol.38 ☆

☆ 新入生歓迎会(仮)!? ☆

この日は毎年恒例の新入社員歓迎会!

…の予定だったけれど、今年は新入社員がいないので

「毎日お疲れ様」のたこ焼きパーティーです♪

名倉塾 塾長。名倉さんです。

「いつもお疲れ様~」って声が聞こえてきそうですね。

ん?ところで

左上にポケットに手を入れながら皿を突き出して催促している

無礼者の影が…。

おいしそうなたこ焼きを作るテーブルの周りには

完成が近づくと人だかりができます。\(^^)\(^^)\(^^)

ここで後ろのテーブルをズームして・・・

あ、隠れちゃった。

シャイボーイ、じゃなくてもうシャイマンですか。

一方は隠れ、一方は黙々とたこ焼きを作っています・・・

もう一方では、出来上がったたこ焼きを食べまくる人・・・

酔ってテンション上がっちゃう人・・・

たこ焼き奉公になっちゃう人・・・

いろんな人がいるから楽しいのです。

最後はこれまでの無事を祝って一本締めでしめ。

無事故無災害で来年のこの時期にまたお祝いしましょう。

その時は新入生歓迎会!でね(^^)

by.牧原(エンジニア部)

2015年04月16日

■メンテ日記1日目:ボイラーの圧力センサー取替■

みなさんこんちには。

今回から始まりました新コーナー!その名も

『ひろしとなおやのメンテ日記』

主にボイラーのメンテナンスを行う部署、私たち“エンジニア部”の2人が

日常の業務で目の当りにするトラブル、ちょっとした気づき、目からウロコの発見などなど、自分たちの経験を通してエンジニア部ならではの視点から、少しでもお客様へお役に立てる技術情報を目指してお伝えしていきます。

さてさてメンテ日記1日目。

本日の作業は

小型貫流ボイラーの圧力センサー取替です。

圧力センサーはボイラーの圧力状態をコンピューターに送る機器、これが壊れるとボイラーが燃焼し続けたり、燃焼しなくなったりします。

つまり!非常にまずいことになります。

このセンサーは故障しており、無圧状態で0.59MPaの圧力表示が出ます。

このまま使うと本来の設定圧力まで燃焼しません。

そこで

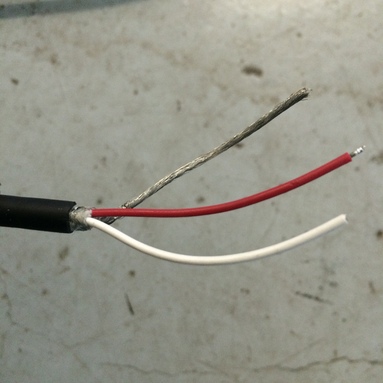

圧力センサー線のシースを剥いて・・・

シールドを落として・・・

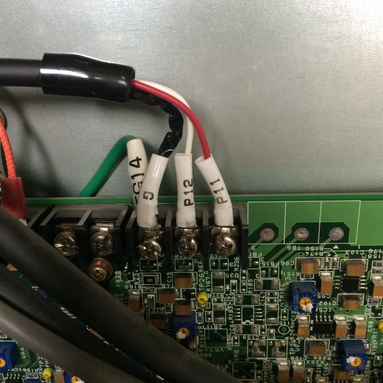

結線完了。

見た目を整えてOK!

さて試運転をやろうかな

・・・と思ったら制御盤内が汚いな。

掃除するか。

綺麗になりました。

制御部にホコリは良くありません。(時々掃除してあげて下さい!)

トラッキング現象が起こります。

<※トラッキング現象とは・・・?>

通電部にホコリがたまり火災が起こること。

試運転確認をし、作業完了!帰路につきます。

これで今日も安心して寝ることができます。

責任感を持って仕事をすれば

自分の安心=お客様の安心です。

自分の幸せがお客様の幸せだ、と自信を持って

言えるサービスエンジニアになりたいな。

2015年04月16日

★豊安工業の顔 洋子社長をpick up!★

第1回目は我が社の社長、『磯村 洋子社長』をご紹介させて頂きます。

この新コーナー、進め方はいたってシンプル。

Q&A方式で様々な質問に答えて頂く中で皆様に少しでも

豊安工業の個性を知って頂ければと思います。

ということで!さっそく今回のターゲット、洋子社長に突撃インタビューを

してきました。

-------------------------------------------------------------------------------

社長、今回は記念すべき第1回目にご出演頂きましてありがとうございます!

よろしくお願い致します。

よろしくお願い致します。

質問にお答えする前に良い機会ですので、一言ご挨拶をさせて頂きたいと

思います。

日頃より弊社のメルマガをご愛読下さり、誠にありがとうございます。

日常の設備のお役に立つような内容が1つでもあればと、毎回委員会では知恵を絞りお届けしております。

今後ともどうぞよろしくお願い致します。

それでは最初の質問です。

Q1.社内での出来事で一番の思い出は何ですか?

やはり私が39歳の時、夫である前社長が亡くなった時ですね。

初めの3ヶ月位は夜になり社員が帰った社長室で「人ってこんなに涙が出るの?」と思うくらい涙が溢れてきました。それでも日中の社長業においては、突然の社長就任から無我夢中で社業に取り組み、男性社員さんよりパワフルだったかもしれません。本当に、社員さんには助けられました。

※今から19年前の平成7年に社長に就任されました。

現在では当時の事を知る社員も少なくなりましたが本当に突然の出来事だったそうです。

Q2.最近のマイブームはありますか?

マイブームとまでではないですが、今、社内の癒し空間作りに少し力を入れています。

私は幸せや嬉しいことに感動します。社員の笑顔が大好きです。

カフェや熱帯魚などの「癒しの空間」を作ったのも社員さんが「ホォ~」とする笑顔を見たいからだったと思います。

※名づけて豊安Cafe♪(洋子社長命名)

*コーヒー紅茶は豊安価格の一杯50円!

*パンやお菓子など疲れた社員の小腹を満たす食べ物たちも常に補充されています。(こちらはなんと食べ放題!!)

*熱帯魚たちは春先から我社の仲間入りをしました。

ここで休憩していると不思議とゆらゆら泳いでいる熱帯魚達を、なーんとなく眺めてしまいます。癒されてるってことですか!?

Q3.唐突ですが、好きなタイプの男性を教えて下さい。

難しい質問ですね。何事も前向きでどんな事も楽しんでしまう人かな。

※何年経験してもキツイ恒例行事50キロ歩行。

社長は毎年この時期が近付いてくると歩行練習をしながら首を長くして待っています。少なくてもこれくらいの事は楽しみに待つぐらいの男でないとダメでしょうか(^^;

Q4.では自分を動物に例えると何だと思いますか?

私はさる年ですが、賑やかに人を楽しませるのが大好きです!

※忘年会での社長率いる役員劇団は恒例です。

実は毎年何人かの社員にも声がかかるので結構どきどきです(笑)

Q5.最後に社長のこだわりや、社員に大切にして欲しいことなどあれば教えてください。

社員さんには理念に書いてあるように、一番大切にしてほしいことは「利他の心」です。

利己・自分の利益を優先させず、自分のことよりも仲間の事。

自分の事よりお客様を大切にするような人に成長して欲しいと思います。

それと、私の口癖ですが「人生は楽しく!楽しく!!」です。

大切な仕事も楽しんで務めることが大切です。

社員さんには、人生を楽しく活き活きと歩いて欲しいと、切に願っています。

ありがとうございました。

-----------------------------------------------------------------------------

以上、豊安工業の顔、洋子社長のインタビューでした!

社長の「楽しく仕事をする」モットーのおかげで私達は毎日楽しく仕事が

出来ています。

今後も明るく元気に会社を引っ張っていってくださいね(^^)ノ

2015年03月20日

どや顔大会1位をpick up!

コンプレッサーは本体にあらかじめ備わっている制御方式として、

アンローダー方式 圧力スイッチ方式 INV制御方式 などの

流体制御機能があり、

その他にも、台数制御盤からの運転指令で動く 台数制御方式 などを用い

使用状況に合わせたエアーの供給を行うための運転、停止を繰り返しています。

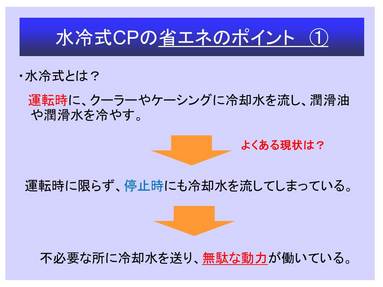

ここではコンプレッサーの中でも水冷式のコンプレッサーに焦点をあて、

省エネのポイントをご紹介させて頂きます。

※水冷式とは運転時に本体内部のインタークーラーやケーシングに冷却水を流し、

潤滑油や潤滑水を間接的に冷却する方式です。

では、水冷式コンプレッサーによくある現状とは・・・?

運転時に限らず停止時にも冷却水を流してしまっていることです。

つまり、

不必要なところに冷却水を送り続けていることで無駄な動力を使用している

と言えます。

そこでコンプレッサー本体の構造、仕組みを確認した上で無駄に働いている動力が無いかを見極め、あれば止める。エアーにおける省エネと同様、冷却水においても“必要な時に必要な分だけ必要な個所へ送る”ということが大切だと考えます。

以上のことを踏まえ、今回の改善のご提案についてご説明させて頂きます。

一言でまとめると

『使用しないコンプレッサーの冷却水バルブは閉めましょう』

ということで

冷却水配管へのモーターバルブ取付 を推奨させて頂きます。

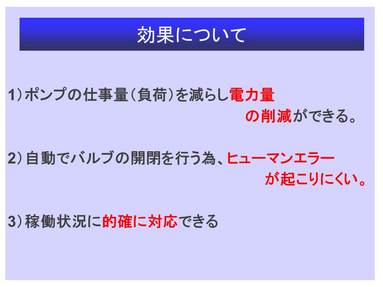

予想される効果については以下にまとめさせて頂きました。

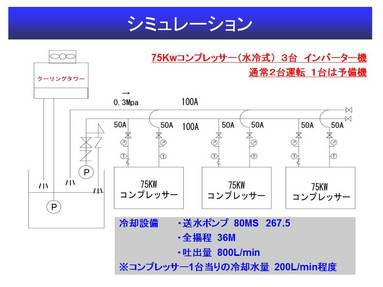

ここからは具体的にシミュレーションにてご説明させて頂きます。

条件は以下の通りです。

冷却水の必要流量は1台あたり200L/minということですが、事例の冷却設備では圧力センサー、インバーター等での制御はされていないため、管内送水圧約0.3MPaより一系統あたりに流れている実流量は約285L/min位と予想されます。

コンプレッサーは常時2台運転ですが、現状は冷却水配管に自動開閉制御がかかっていないのでコンプレッサー3台分の600L/min、実流量として約855L/minが常時流れ続けることになります。

この時のポンプ電力量は約7.33Kw/hとなります。

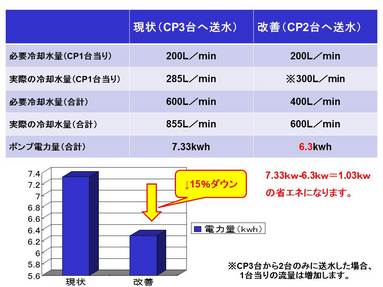

ここで今回のご提案であるモーターバルブによる

自動開閉制御をかけた場合と比較してみます。

1台あたりの条件は変わりません。

実流量は3台分流れているケースより1台分バルブを閉めることにより若干、

系統ごとへの流量が上がり、コンプレッサー1台あたり300L/minになると予想されます。

(※これは先ほど説明した通り圧力センサー、インバータ制御が無いためです。)

コンプレッサーの運転は最大2台運転、1台予備機であるため、

コンプレッサーへの必要流量は1台減り400L/minとなります。

実流量としては600L/minとなり、この時のポンプ電力量は6.3Kwとなります。

つまり、現状から改善して7.33Kw-6.3Kwとなり、約1.03Kwの省エネに繋がると予想されます。

以下、削減効果及び工事費などを加味した投資回収予測は以下の通りです。

~まとめ~

・使用していないバルブを閉じることによって流量を抑えることは

ポンプの仕事量の減少に繋がるため省エネになります。

・コンプレッサーの稼働率によってモーターバルブが運転、停止と

連動するため効果が期待できます。

・他にもバルブによる必要流量調整やポンプのインバーター制御と

組み合わせることでさらなる省エネも可能です。

工場におけるバルブの開閉は家庭においてのスイッチの入切と同じで、

未使用時に閉めるだけで省エネになります。

身近で小さな改善から始めてみてはいかがでしょうか。

HIC豊安工業株式会社のブログです。

- サイト内検索

- カレンダー

- カテゴリ

- 月別の日記一覧

-

- 2019年06月 (1)

- 2018年12月 (1)

- 2018年10月 (1)

- 2018年08月 (2)

- 2018年06月 (2)

- 2018年04月 (2)

- 2018年02月 (2)

- 2017年11月 (2)

- 2017年10月 (2)

- 2017年08月 (3)

- 2017年06月 (3)

- 2017年04月 (1)

- 2017年02月 (2)

- 2016年12月 (2)

- 2016年09月 (2)

- 2016年08月 (2)

- 2016年06月 (2)

- 2016年04月 (2)

- 2016年02月 (2)

- 2015年12月 (2)

- 2015年11月 (3)

- 2015年10月 (3)

- 2015年08月 (2)

- 2015年06月 (2)

- 2015年05月 (3)

- 2015年04月 (3)

- 2015年03月 (2)

- 2015年02月 (2)

- 2015年01月 (2)

- 2014年12月 (2)

- 2014年10月 (2)

- 2014年08月 (3)

- 2014年07月 (3)

- 2014年06月 (4)

- 2014年05月 (3)

- 2014年04月 (2)

- 2014年03月 (4)

- 2014年01月 (2)

- 2013年12月 (2)

- 2013年11月 (2)

- 2013年10月 (3)

- 2013年09月 (3)

- 2013年08月 (4)

- 2013年07月 (3)

- 2013年06月 (3)

- 2013年05月 (3)

- 2013年04月 (3)

- 2013年03月 (4)

- 2013年02月 (3)

- 2013年01月 (3)

- 2012年12月 (3)

- 2012年11月 (4)

- 2012年10月 (4)

- 2012年09月 (3)

- 2012年08月 (5)

- 2012年07月 (3)

- 2012年06月 (3)

- 2012年05月 (3)

- 2012年04月 (3)

- タグ一覧