2014年12月01日

☆メルマガ社内報 vol.34 ☆

☆ レッツ・ウォーキング ☆

なぜ人は歩くのか?

歩いた先には何があるのか?

そう、それは歩いた人にしかわかりません・・・。

10月某日。

今年もこの時期が来てしまいました!!

我が社の恒例行事、50kmチャリティー歩行!

今回のテーマは『喜び、驚き、発見、感動!』

まるでどこかから引っ張ってきたかのような(?)素晴らしいテーマです!

***

当日の天気はあいにくの快晴。

社員の日頃の行いがいいという事なのでしょうか・・・(^^)!?

このイベントに向け、日夜練習を行い備えた者、多数。

イベント成功の為、準備を整えた者、多数。

そして、なんとかうまく逃れようと画策し失敗した者、少数・・・?

冗談はさておき、会社全体を挙げてこのイベントに取り組みます!

ただ歩くだけではありません。

その道中には様々なドラマがあります。

笑いあり、涙あり、食べ物あり、

怒りあり、食べ物あり、愚痴あり、食べ物あり、

そして・・・感動あり。

それがこのイベントの醍醐味です!

今年も個性豊かな計4チームが、チャレンジしました。

協力会社さんも一緒に歩いていただけるので、この歩行を通して絆を深めます。

歩く、笑う、食べる。

最初こそ、その繰り返しですが、

最後は、サポートの方々のマッサージなしではとても歩けません!

今年も無事4チームともゴールすることが出来ました。

一人ひとりが自分の新しい一面を垣間見ることのできる瞬間です。

みんな疲れた顔ではありますが、一つのことをやり遂げた”いい顔”をしています。

お疲れ様でした!!!!

歩いた先に何があるのか?

そう、それは歩いた人にしかわかりません・・・。

皆さんも来年は一緒に歩きませんか?

2014年12月01日

シリーズ第11回 コンプレッサーの現状把握について考える(2)

皆さんこんにちは。今回はコンプレッサーの現状把握の中から、

“エアー漏れの現状把握”についてお話をさせて頂きます。

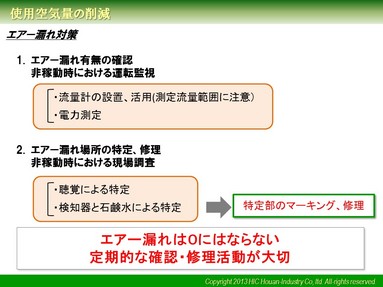

以前にもお話させて頂きましたが、コンプレッサーの省エネを考えていく中でエアー漏れの削減は重要な要素だと考えています。

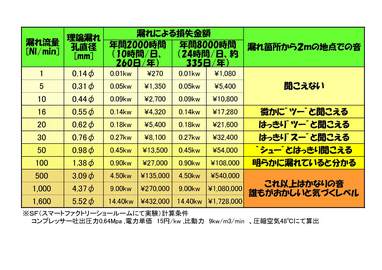

何も対策をされていない工場では、一般的な統計でコンプレッサー吐出流量の約20~30%がエアー漏れであるとも言われており、又、エアー漏れはエアーホースの接続部などからも多く、一度直したとしても時間が経過すると劣化やゆるみなどにより、どうしても漏れが再発する可能性があります。

エアー漏れの対策としては最終的には現場全体の協力が必要となってきますが、まずはお客様の工場で現状どれくらいのエアー漏れが発生しているかを確認してみてはどうでしょうか?

最初は全体の漏れ量の把握として、休日など工場生産を行っていない日にコンプレッサーを稼動させ、稼動状態を確認してみて下さい。流量計や電力計が取り付けられており、普段より運転監視をされている場合は単純にその時の数値が漏れ量となります。

取り付けられていない場合はインバーター機の運転負荷率や、

その他の制御方式の場合は運転時間、運転サイクル等も確認し、カタログスペック等を利用し大まかな予測量を計算します。

次に実際の漏れ部の把握ですが、全体量の把握と同じく工場生産を行っていない日にエアーを送気させた状態で工場を廻ってみて下さい。エアーが漏れる音が聞こえた場合は、すでに相当のロスにつながっています。

早急に改善対策をおすすめ致します。

音が聞こえないといっても注意が必要です。

実は漏れの音が聞こえる状態というのはすぐに対応が必要なレベルなのですが、かなり近寄らないとわからない、あるいはほとんど聞こえないようなエアー漏れを見つけ、少なくしていくことも重要となってきます。

漏れ部の確認方法としては、最終的には地道に石鹸水などを塗布して確認するしかないのですが、エアー漏れ検知器等もありますので、そのような物を利用するともう少し漏れ箇所特定がやり易くなります。

このような方法で見つけた細かい漏れはその場で直してしまう事が一番早いのですが、その場で直せない場合は必ずフダをつけるなどのマーキングを行ってください。

又、その場で直したとしても時間がたつと再び漏れてくる可能性があります。何かしらの記録を残しておくと、再度漏れ調査を行う際の効率向上に繋がっていきます。

エアー漏れの削減は重要ですが、エアー漏れを0にするということは難しいといえます。

そのためにもまずは、全体の漏れ量を把握した上で社内で目標値や基準値を定め、定期的に漏れ状態を確認、点検、修正する事によって、エアー漏れ管理を行ってみてはいかがでしょうか?

HIC豊安工業株式会社のブログです。

- サイト内検索

- カレンダー

- カテゴリ

- 月別の日記一覧

-

- 2019年06月 (1)

- 2018年12月 (1)

- 2018年10月 (1)

- 2018年08月 (2)

- 2018年06月 (2)

- 2018年04月 (2)

- 2018年02月 (2)

- 2017年11月 (2)

- 2017年10月 (2)

- 2017年08月 (3)

- 2017年06月 (3)

- 2017年04月 (1)

- 2017年02月 (2)

- 2016年12月 (2)

- 2016年09月 (2)

- 2016年08月 (2)

- 2016年06月 (2)

- 2016年04月 (2)

- 2016年02月 (2)

- 2015年12月 (2)

- 2015年11月 (3)

- 2015年10月 (3)

- 2015年08月 (2)

- 2015年06月 (2)

- 2015年05月 (3)

- 2015年04月 (3)

- 2015年03月 (2)

- 2015年02月 (2)

- 2015年01月 (2)

- 2014年12月 (2)

- 2014年10月 (2)

- 2014年08月 (3)

- 2014年07月 (3)

- 2014年06月 (4)

- 2014年05月 (3)

- 2014年04月 (2)

- 2014年03月 (4)

- 2014年01月 (2)

- 2013年12月 (2)

- 2013年11月 (2)

- 2013年10月 (3)

- 2013年09月 (3)

- 2013年08月 (4)

- 2013年07月 (3)

- 2013年06月 (3)

- 2013年05月 (3)

- 2013年04月 (3)

- 2013年03月 (4)

- 2013年02月 (3)

- 2013年01月 (3)

- 2012年12月 (3)

- 2012年11月 (4)

- 2012年10月 (4)

- 2012年09月 (3)

- 2012年08月 (5)

- 2012年07月 (3)

- 2012年06月 (3)

- 2012年05月 (3)

- 2012年04月 (3)

- タグ一覧