2013年02月25日

シリーズ第4回 ポンプの省エネ(2)

今回は前回のテーマで取り上げたインバーターの導入にあたっての“落とし穴”となる注意点を中心にお話を進めます。

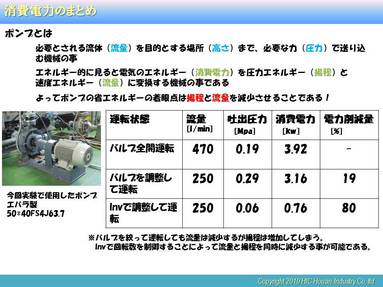

まずは、前回のおさらいを表にまとめました。

“必要な時に必要な量だけ”の観点からポンプにおいて流量調整をバルブで行う事は、省エネの基本となりますが、効果を出そうとするなら、INVで回転数制御を行い調整した方がはるかにエネルギーを有効的に利用する事ができます。

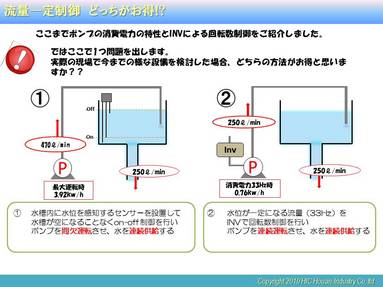

ここで前回取り扱った設備事例(http://www.hic-news.com/blog/#news43)の状況を以下の様に変更したいと思います。

事例の送水設備でポンプ能力は450L/minありますが設備要求が250L/minしか必要としませんでした。

バルブによる流量調整では省エネ効果が出ませんので、INVを設置して回転数制御をすることによって80%の省エネ効果を得ることが出来ました。(※上のまとめ表をご確認ください)

それから数年後・・・

INVを利用して省エネ実現させ、その後製造現場からトラブルの報告もなかったので問題なく(省エネ)運転し続けていると思っていました。確認してみたところ・・・・・!!

流量は前回同様250L/minで同じです。しかし消費電力は測定してみると0.76kwであったはずが2.16kwと増加していました。

いったい何があったのでしょうか?

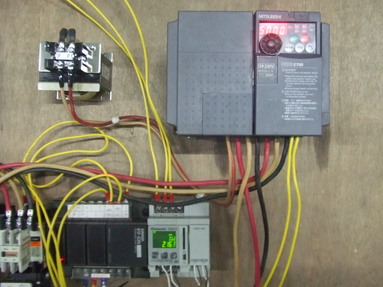

上の写真を見て確かに消費電力が増えています。何が原因かお気づきですか?

写真右上のインバーターの表示に注目してください。実はインバーター導入時は周波数を33Hzに設定したはずなのに現在では50Hzに変更されています。

とりあえず、前回同様の周波数に設定し直してみると消費電力は減少しますが流量は160L/minとなり、水槽の水位が減少してしまい設備としては使用できなくなります。

これは一体どういう事でしょう?

答えは聞けば簡単ですが・・・・・ストレーナーの詰まりです。

一般的にポンプ吐出側にはストレーナーを設置します。もちろん定期的に清掃をしないと水が徐々に低下していき最後には全く流れなくなってしまいます。その様な経験はありませんか?

設備の設定、仕様変更の共有がされておらず、本来は順調に稼働していた設備が経年劣化に伴い能力に変化が生じ、今回の場合のようにストレーナーを清掃するのではなくインバーターの設定数値を誰かが変更して元に戻してしまったのです。(前回メルマガよりINVの周波数は簡単に設定変更できます。)

今回は写真のようにわざとストレーナーを詰まらせていますが、これを清掃して最初の状態に戻してやれば流量も消費電力も元のような状態に戻ります。

やはり機器のメンテナンスは非常に大切ですね。またこの時の判断の1つになるのがやはりポンプの吐出側の圧力となります。

前回紹介させて頂きましたが今回もこのストレーナーが詰まった状態で、締切圧力を測定してみます。

すると、0.32MPaでした。よってポンプとしての能力低下は無いと判断します。

よってポンプ本体の能力が低下していないのに流量が減少してしまう理由を考えればポンプから先の配管系統でトラブルを生じているという事になります。

一般的にストレーナーは流体中の大きなゴミを除去する器具ですので当然のことながら、何もメンテナンスしていなければ一番詰まりやすい器具となります。

もう1つ重要なことがあります。

とりあえずストレーナーをきれいな状態に戻して1度バルブ全開で運転してみましょう(もちろん流量が多いので水槽から水は溢れますが)。

インバーター設置前のポンプの消費電力は3.92kwでした。しかしながら、バルブ全開のまま省エネ効果の出るインバーターを設置して運転してみるとどうでしょうか。結果消費電力は4.05kwとなり、インバーター設置前より3.3%も消費電力上昇していることが分かります。

そうです、これがインバーター設置の落とし穴です。

簡単に説明しますと、インバーターはその制御の中で交流電源を直流に変換して、それをまた交流に戻すことによって周波数を変化させています。この時に若干ではありますが、損失が生じます。この時の損失は熱に変換されます。(これをインバーター効率といい、通常は3%程入力に対してロスが生じます)

つまり、同じ全開運転をした場合、設置前のいわゆる商用運転と設置後の60hzの運転では一見同じような運転ではありますが、この損失によって消費電力はインバーターを設置した場合の方が大きいことが分かります。

弊社では、回転体(ポンプやファン)の省エネ手法は基本的にはインバーターを設置することによってほとんど効果を得られるとご提案させていただいておりますが、このように例外的に消費電力が上昇する場合が考えられますので、これらを注意した上でご提案させていただいております。

また、今回の例のように導入当初は省エネ効果も確認できたのですが、経年劣化に伴い省エネ効果は永続的ではありません。よって、どんな高性能で、省エネ性に優れた機器でもやはり適正なメンテナンスも省エネにつながることが分かります。

最後に1つ皆様に問題です。

ヒント:よくコマーシャルでありますが車の場合街中の走行(発信・停車を繰り返す)と高速道路(一定速度での運転)での走行ではどちらが燃費が良いと言われていますか??

答えは来月のメルマガにて説明させていただきます。

それまでは待てないという方は来る27日(明後日ですが)、弊社スマートファクトリーショールームにてポンプを題材にしたセミナーの開催を予定しています。

この時、会場で実機を用いて特別展示を開催します。

またセミナーでは今回の問題を取り上げますので、お時間がある方は是非弊社ショールームまで足をお運びください。

それでは、また次回をお楽しみに!

2013年01月25日

シリーズ第4回 ポンプの省エネ(1)

皆さんこんにちは。

今月からは全3回でポンプの省エネをテーマに、その手法と落とし穴について考えてみたいと思います。

今回は初回となりますので、まずはポンプの原理的な説明を少しした上でインバーターによる省エネ事例を1つご紹介します。

ポンプの定義は一般的に

”必要とされる流体を目的とされる場所(高さ)まで、必要とされる力(圧力)で送り込む機械”と言われます。

エネルギー的に見れば

電気エネルギーを圧力エネルギー(揚程)と速度エネルギー(流量)に変換する機械といえます。

ポンプの場合、省エネのポイントは

回転数と流量は比例関係にある。(流量を半分にすると回転数は半分になる)

揚程は流量の2乗に比例する。(流量を半分にすると揚程は1/4になる)

消費電力は流量の3乗に比例する。(流量を半分にすると消費電力は

1/8になる)

という事です。

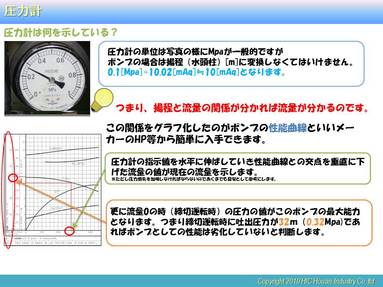

よくこんなことを耳にします。

・このポンプって今どのくらいの流量がでているの?

・このポンプは今どのくらいの性能なの? ・・・などです。

この答えって意外と簡単に分かるんですがご存知ですか?

(クリックにて拡大)

このように圧力計から分かる情報は非常に重要です。しかも流量計や電力計などと比較すると非常に安価に設置ができますが、実際には圧力計の無いポンプをよく見ます。

この機会にぜひ設置してみてはいかがでしょうか。

では、ここからは実例を交えてポンプの省エネを考えていきたいと思います。

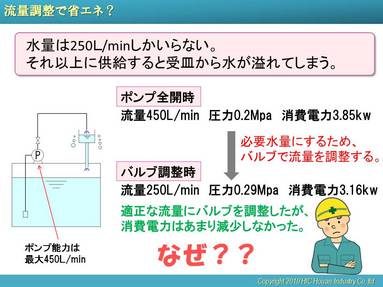

以下の様な設備があります。

(クリックにて拡大)

冒頭でも説明しましたが、ポンプは電気エネルギーを流量と揚程の運動エネルギーに変換する機械の事です。ここでは必要な流量にするためにバルブを調整して流量を減少しましたが、この時のポンプの吐出圧力はどのように変化したのでしょうか。

全開時0.2MPaで流量調整時は0.29MPaとなり増加しております。

これは、流量を絞ったためにその減少分が揚程(圧力)に変化してしまったということです。

確かに必要な流量だけ流れるよう調整したのですが、その分揚程を高くする事にエネルギーが使用されてしまい、結果そこまでの消費電力の違いはなかったのです。

ここで登場するのがインバーターとなります。

一般的に直流を交流に変換する装置をインバーターというのですが、説明すると長くなってしまうため、ポンプにおいてはその回転数を変化させる装置だと思ってください。

このインバーターを利用して回転数を抑える、つまり、運動エネルギーを抑えるという事です。

結果として電気エネルギー(消費電力)が減少して省エネルギーにつながることになります。

送水設備は以下のような理由で導入段階で安全率を大きく見る傾向があり、実際設備が稼働すると思った以上に過大な能力で運転している場合があるので一度見直してみる事も重要です。

◇安全率を大きく見る理由◇

(1) 本当の必要流量がはっきりとわからない場合が多い

(2) 設備稼働後、様々な設備の追加がある可能性があるため、

必要能力+αをみる傾向がある

(3) 配管や設備の経年劣化に伴い、いわゆる汚れなどが堆積して損失が

増加し能力が減少する傾向が顕著にみられるため、あらかじめ大きい

能力選定をする

また、近年ではこのインバーター本体が比較的安価で入手できるようになりました。

上記の理由により特に冷却水系統で連続運転しているポンプなどは少し回転数を低下させてやることによって思わぬ省エネ効果が期待できる場合があります。

では、インバーターを利用して回転数制御をした時にどのくらい電力が低下するかを見てみましょう。

本来ならば流量計や電力計等の“見える化”アイテムは必要となりますが、まずはポンプの吐出圧力を確認していただき、現状どのような運転状況にあるかを把握する事によって、エネルギーの削減余地があるかどうか確認してみてはいかがでしょうか。

最後に1つ、

来る2月27日に弊社ショールームにて今回の内容を元にしたセミナーを開催致します。ご都合のつく方は是非参加して頂きインバーターの効果の程を体感してください。

次回メルマガはこのインバーター導入にあたっての注意事項のお話となります。

2012年09月25日

シリーズ第2回 コンプレッサーについて考える(2)

今回のテーマは「コンプレッサー(機器)のメンテナンス」です。

最近では非常に多くの省エネ機器が各メーカーから販売されています。コンプレッサーも例外ではなく省エネ性に優れた機器が各メーカーより販売されています。

しかしながら、

“いかに優れた性能や省エネ性を持った機器でも、使用したその日から性能劣化が始まる”

という事が当たり前の話でもありますが、機器物の特徴としていう事ができます。

究極のメンテナンスは壊れたら交換する事と言われていますが、特にコンプレッサーは工場の心臓的な機器の為、省エネ性や高性能を維持する為には適正なメンテナンスが欠かせないと考えております。

弊社では“省エネ”をキーワードとしていろいろなご提案をさせて頂いておりますが、では“メンテナンス”と“省エネ”とはどうつながるのでしょうか?

この辺りを観点に今回はお話させて頂きます。

皆さんは“コンプレッサー(エアー設備)の省エネ方法は何がありますか”と言われたら、どの様な方法を思いつきますか?

(1) エアー漏れの削減

(2) 吐出圧力の低圧化

(3) 吸気温度を低下させる

(4) 低圧損の機器(バルブ、カプラー等)の採用

(5) コンプレッサーの台数制御(複数設置時)・・・・・・etc

いろいろあげられると思います。

仮に(1)〜(5)の省エネ手法を実践してエアー設備全体として30%の省エネ効果を得られたとします。

((1)〜(5)の省エネ手法の導入:30%)×コンプレッサー能力(100%)

=省エネ効果(30%)

ただし先にも述べたようにコンプレッサーは適正なメンテナンスを怠ると性能が劣化します。

メンテナンスを行わず放置したとして10%程度能力が低下したとすると

((1)〜(5)の省エネ手法の導入:30%)×コンプレッサー能力(90%)

=省エネ効果(27%)

以上のように折角行った省エネ効果がメンテナンスを怠ることにより十分な効果が出なくなります。

この様な事を考えると様々な省エネ手法も機器の使用状態で全体設備の省エネ効果が非常に変わる場合もありますので“適正なメンテナンス”も重要な省エネ手法になると考えています。

では、具体的に適正メンテナンスの1つを弊社スマートファクトリーショールームでの実験値を交えてご紹介します。

よく省エネ手法の1つで、

“吸込み抵抗を200mmAq低下させることで約1%の省エネ効果が得られる”

という事例がありますが皆さんこれ何の事だかわかりますか??

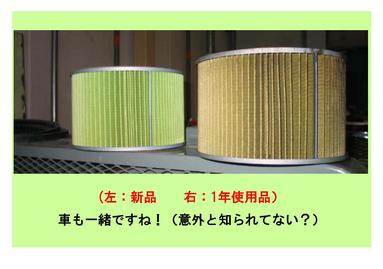

ズバリ!これ、コンプレッサーの吸込みフィルターの事なんですね。

コンプレッサーとは大気(周囲空気)を本体内に吸い込んで、機械的に圧縮(一般的に約0.7MPa)、送り出す機械のことをいうのですが、雰囲気の中に含まれている砂や埃などが吸い込まれ、圧縮室内に入り込むと不具合を起こしてしまいます。これを事前に処理する為に吸込みフィルターはつけられています。

そのため、コンプレッサーが運転すればするほど、また屋外に設置してある等、雰囲気環境が悪いほどこのフィルターに汚れが詰まってくるのです。

逆の言い方をすれば、運転すればするほどこの吸込み抵抗が徐々に大きくなっていくという事です。参考までに某コンプレッサーの吸込みフィルター交換前後の写真を添付しておきます。

今回の実験では200mmAqの増加は数値的に難しい為、吸込みフィルターに一定の抵抗(スポンジで詰め物)をつけてみてどのくらい性能が変わるかを測定してみました。

(クリックにて再生)

通常状態での測定

吐出量:900NL/min(0.9m3/min)

総電力:8.7kw

抵抗をつけての測定

吐出量:560NL/min(0.56m3/min)(約38%減少)

総電力:6.6kw(約24%減少)

これを比動力[kw/m3](比動力はコンプレッサーの省エネを管理する重要な数値ですがこれはまた別の機会でご紹介します)で表すと、

通常状態 9.6kw/m3/min

異常状態 11.7kw/m3/min ※総電力÷吐出量

となり吸込みフィルターが汚れ等で詰まってくるだけで同じ1m3のエアーをつくるのに18%もエネルギーが増加してしまいます。

吸込みフィルターを清掃(交換)することでこのエネルギーの無駄を削減できますので、是非一度皆様のコンプレッサーを確認してみてはいかがですか。

● お知らせ ●

10月23日(火)当社ショールームにおきまして、テーマ「エアー機器の日常管理」と題してセミナーを開催致します。

様々な場所で用いられている空圧設備機器のメンテナンスの仕方が分からない、どの様な観点でメンテナンスしていけばよいのか検討中とのお悩みをお持ちではないでしょうか?

このような疑問を分かりやすく解説するセミナーとなります。

是非ご参加くださいませ。

さて、次回第3回のキーワードは「Air is Money」です。

お楽しみに。

本メールマガジンにおきまして、ご意見・ご質問等ありましたら、弊社担当者もしくは弊社メルマガ委員会までお気軽にお問合せください。

2012年08月29日

シリーズ第2回 コンプレッサーについて考える(1)

工場等の生産活動において、エアーは大変多く使用されています。

コンプレッサーは空気を圧縮し、エアー(圧縮空気)を作る装置です。

工場エネルギーとして、電気・空気・蒸気・各種ガス等を使用していますが、これらの中でもコンプレッサーは非常に多くの電力を使用する機械です。

一般工場設備におけるコンプレッサー消費電力量は、電力量の総使用量の5〜30%にもなると言われています。

また、コンプレッサーの運転費用の約80%が電力コストです。

このように、コンプレッサーの省エネは電力の削減に非常に大きな影響をもたらすのです。

◆ワンポイント!◆*************************************

日本全体のエネルギー使用量の約5%が空圧機器関連で消費されています!

**************************************************

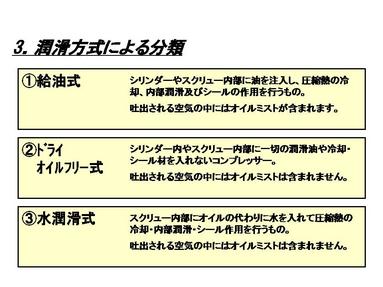

シリーズ第2回、第1回目のテーマは「コンプレッサーの基礎知識」です。

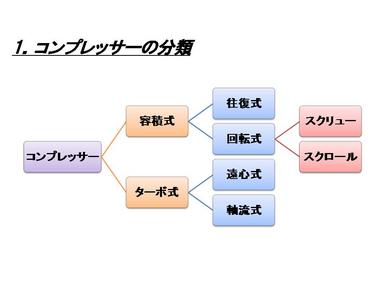

さて、コンプレッサーと一言で表していますが、小さな機器(0.75KW)から大型の機器(1800KW)まで、大小様々な大きさ、圧縮形式の違うコンプレッサーが存在しますが、コンプレッサーにも定義があることを御存じでしょうか?

◇コンプレッサーとは・・・

一般的には空気などを圧縮して連続的に圧縮エアーを作る機械

定義:0.1MPa以上(かつ圧縮比2以上)のもの

参考までに・・・

同じようにエアーを出すブロワーとファンの定義は

ブロワー 10KPa 以上 0.1MPa未満(圧縮比1.1以上2未満)

ファン 10KPa未満(圧縮比1.1未満)

同じようにエアーを圧縮する機械ですが、このように圧力や圧縮比により呼び方が変わります。次にコンプレッサーの種類についてご紹介します。

一言で「コンプレッサー」と言い表していますが、これだけたくさんの種類が存在します。

皆様のコンプレッサーは何を使用されているか、ご存知ですか?

それぞれに長所短所が存在します。また、コンプレッサーの設置においては様々な条件があります。

「こんな問題で困っている」そんなお悩みがあれば一度当社へご相談ください。

お客様の現場に沿った対応策をご提案いたします!

◎当社としてのオススメ◎(設備工事業者としての視点です)************

◇設置場所:なるべく専用コンプレッサー室がよい。

→工場内ではチリ、ホコリ、油煙等を吸い込んでしまうため、フィルターの目

詰まりが早くなります。

*****************************************************

是非当社までご相談頂ければ、お客様の条件に沿った適格なご提案をさせていただきます。

なお、当社ショールーム「スマートファクトリー」におきましては、実機による省エネ手法のご提案をさせていただいております。

是非体感してみてください。

最後に、このスマートファクトリーでの実機の様子をご紹介します。

こちらの動画をご覧ください。

次回はコンプレッサーの省エネについて考えていきます。

今回の記事に関して、ご意見・ご質問等ございましたら、

GKC担当 永井までお気軽にお問い合わせください。

- タグ

- コンプレッサー

2012年07月25日

シリーズ第1回 スチームトラップについて考える(最終回)

先回までは、トラップのトラブルの中でも主に「蒸気が滞留して起こすトラブル」をご紹介して来ました。

今回はもう一つの要因である、「蒸気が漏れて引き起こすトラブル」について焦点を当てて考えていきます。

第1回目でもお話しさせて頂きましたがトラップの求められる機能の中のひとつに『蒸気を漏らさない機能』があります。

トラップからの蒸気漏れは、本来ならば生産で使用されるべき蒸気がそのまま外部へ放出されているわけで燃料の増大につながり非常にもったいないと言えます。

◇◆◇◆◇

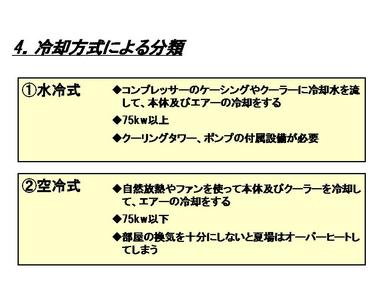

蒸気漏れトラブルを考えていく中で非常に深く関わってくるトラップがあります。それが『ディスク式スチームトラップ(ディスク式トラップ)』です。

では、具体的にディスク式トラップとはどういうものか説明していきます。

下の写真がディスクトラップです。

その下にあるのが、作動原理を表しています。

構造はトラップの中でも一番簡単で一番多く使用されています。イメージとして500円玉が一枚入っているだけです。

特徴としては以下の点が挙げられます。

1. 製品がコンパクトである

2. 取付姿勢が自由である

3. 構造が簡単なため壊れにくい

ただ注目する点は、このトラップの特性として蒸気ドレンと蒸気の流速差を利用して閉弁を行っているということです。これは言い換えれば『蒸気を放出することにより、初めて閉まる構造のトラップ』となるのです。

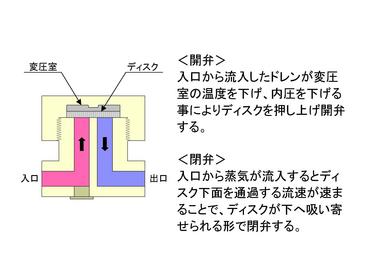

他のトラップとの蒸気漏洩量を比較してみました。

そして、このトラップを扱う上で重要となってくる要素は背圧です。

みなさん背圧という言葉を聞いたことがありますか?

背圧とは、スチームトラップ出口にかかる圧力のことを言います。

昔はトラップの出口はほとんどが解放になっていたために問題にならなかったのですが、最近では省エネの観点でほとんどがボイラ室までドレン回収をし、給水温度を上げることが多くなってきました。

このように、各種生産設備から出るドレンを集合させることにより配管内圧力が上昇し、結果的にトラップには背圧がかかっていきます。

では、ディスクトラップに背圧がかかると、どうなるのでしょうか?

再現してみました。

ディスク式の場合、先に述べたように閉弁は蒸気ドレンと蒸気の流速差を利用して閉弁しています。

そのため、背圧がかかることにより蒸気の流速は遅くなり、弁が閉まらなくなります。そして、その結果トラップから蒸気が吹きっぱなしになるのです。

では、吹きっぱなしがどの位の損失につながるのか、以下概算で計算してみます。

6円/kg×8kg/h×10H×25日×12ヶ月=14,400円

(1台あたり8kg/hの漏れと仮定)

また、この吹きっぱなしによって、ドレン回収を行っている給水タンク内の温度が必要以上に上がり沸騰している現場をたまに見受けられます。

給水温度が80℃を超えると給水不能となるため、この状態が続くと、ボイラのトラブルにもつながってきます。

以上、今回のテーマ『蒸気漏れで引き起こすトラブル』ということで主にディスク式トラップに焦点を当ててお話してきましたが、このトラブルに比較的多くかかわっているというだけで、決してこのトラップ自身が悪いというわけではありません。他のトラップも使用方法や取付方法を間違えると蒸気漏れを起こします。

重要なことは、

「使用用途に合わせて適正なトラップを選定して正しく取り付ける」

という事です。

*******************************************************

4回に渡って、特によくあるスチームトラップのトラブル事例を抜粋してご紹介してきました。

トラップの種類は、メーカー、構造によって非常に多く、弊害も多岐に渡るため、とてもここで全例を挙げてご紹介することはできません。

ただ、総じて言えることは

1. 蒸気使用にマッチした最適なトラップ選定の考え方がある

2. どのトラップも採用するにあたり、メリット、デメリットが存在するため、

万能なトラップは存在しない

3. 最適なトラップを選定しても、取付方法によっては不具合を起こす

以上3点です。

健全な蒸気利用をする上でスチームトラップは重要な機器です。あまり目立つことなく裏方でさりげなく付いていることが多いですが、この機会に一度注目してみてはいかがでしょうか。

この記事に関してのご意見・ご質問等があれば、GKC担当:永井までお気軽にお問い合わせください。

また、弊社ショールームにて今回ご紹介したディスク式トラップを始めとして各種トラップの動きを実際にご覧いただけます。

今回まで4回に渡り、『スチームトラップについて考える』をテーマにご紹介してきましたが、次回からは新しいテーマ、『コンプレッサーについて考える』をテーマにご紹介いたします。

次回をお楽しみに。

- タグ

- スチームトラップ

HIC豊安工業株式会社のブログです。

投稿者

技術営業G 永井

- サイト内検索

- カレンダー

- カテゴリ

- 月別の日記一覧

-

- 2019年06月 (1)

- 2018年12月 (1)

- 2018年10月 (1)

- 2018年08月 (2)

- 2018年06月 (2)

- 2018年04月 (2)

- 2018年02月 (2)

- 2017年11月 (2)

- 2017年10月 (2)

- 2017年08月 (3)

- 2017年06月 (3)

- 2017年04月 (1)

- 2017年02月 (2)

- 2016年12月 (2)

- 2016年09月 (2)

- 2016年08月 (2)

- 2016年06月 (2)

- 2016年04月 (2)

- 2016年02月 (2)

- 2015年12月 (2)

- 2015年11月 (3)

- 2015年10月 (3)

- 2015年08月 (2)

- 2015年06月 (2)

- 2015年05月 (3)

- 2015年04月 (3)

- 2015年03月 (2)

- 2015年02月 (2)

- 2015年01月 (2)

- 2014年12月 (2)

- 2014年10月 (2)

- 2014年08月 (3)

- 2014年07月 (3)

- 2014年06月 (4)

- 2014年05月 (3)

- 2014年04月 (2)

- 2014年03月 (4)

- 2014年01月 (2)

- 2013年12月 (2)

- 2013年11月 (2)

- 2013年10月 (3)

- 2013年09月 (3)

- 2013年08月 (4)

- 2013年07月 (3)

- 2013年06月 (3)

- 2013年05月 (3)

- 2013年04月 (3)

- 2013年03月 (4)

- 2013年02月 (3)

- 2013年01月 (3)

- 2012年12月 (3)

- 2012年11月 (4)

- 2012年10月 (4)

- 2012年09月 (3)

- 2012年08月 (5)

- 2012年07月 (3)

- 2012年06月 (3)

- 2012年05月 (3)

- 2012年04月 (3)

- タグ一覧