2015年10月05日

■現場改善委員会第2回 : 配管漏れ■

みなさんこんにちは。

今月の技術コーナーは現場改善委員会 第2回をお届けいたします。

このコーナーでは工場における、生産や保全業務の効率向上・安定生産に着目し、

さまざまな角度から現場の改善を考えていきます。

第2回のテーマは、『 配管漏れ 』についてお送り致します。

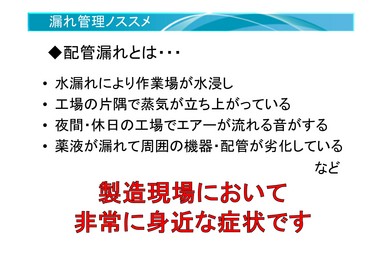

配管漏れは給水管漏れなどによる作業場や製品への環境、品質影響、

蒸気やエアー漏れによるエネルギーロスなど製造現場において

非常に身近な存在です。

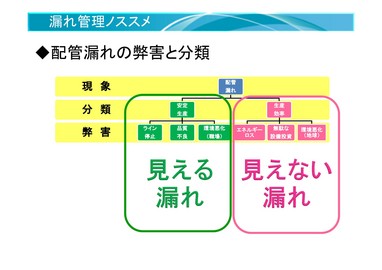

そのような配管漏れを分類すると主に2種類に大別できます。

1つ目は「安定生産」に影響を及ぼす漏れ。

もう1つは「生産効率」に影響を及ぼす漏れ です。

基本的には「安定生産」に影響を及ぼす漏れは生産阻害や品質不良などの

弊害に直結するため、発生した場合は補修の緊急性が求められます。

逆に「生産効率」に影響を及ぼす漏れは無駄なエネルギーロスや設備投資に

繋がって来るのですがラインの稼働自体には影響は出難いため、

いかに見つける事ができるかがポイントとなってきます。

以上の事からそれぞれ「見える漏れ」、「見えない漏れ」とも表現できます。

しかしながら、いずれの漏れも直接的、間接的な違いはありますが

健全な生産の妨げになっていることには違いがありません。

そのため、いかに配管漏れを抑制していくかが重要だと言えます。

最終的な目標としては

「見える漏れ」に関しては先行管理による計画的な補修、更新であり

「見えない漏れ」に関しては管理基準の設定と定期点検、補修となるのですが、

実施していくためにはある程度の準備が必要となってきます。

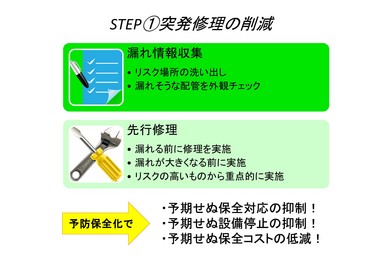

「見える漏れ」は予防保全を行い予期せぬ突発修理、設備停止のリスクを

抑制することから始めましょう。

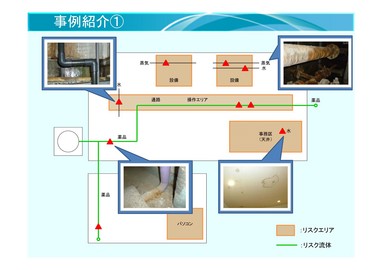

そのためにもまずは漏れ情報の収集を行いリスクマップを作成します。

「漏れた時リスクの高い場所、リスクの高い配管系統の洗い出し」と

「漏れそうな配管、漏れの痕跡のある場所のプロット」を行い、

漏れリスクの高い部分から重点的に、漏れる前、あるいは漏れが大きくなる前に

先行修理を計画、実施していきます。

また、修理した後は、修理履歴としてマップに記録しておくことによって将来的な配管更新範囲の優先検討に活用していきます。

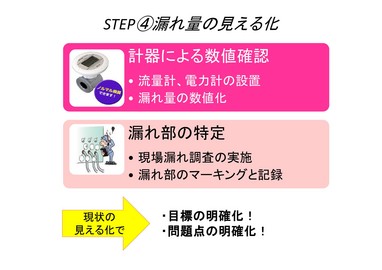

次に「見えない漏れ」に関して有効な方法はやはり測定計器を使用した

「漏れ量の見える化」が挙げられます。

流量計や電力計を設置し休日やライン停止時の数値を監視するだけで概ねの漏れの現状が見えてきます。

現状の漏れ状況を把握できたならば実際に工場を廻り漏れ部の特定、

マーキングを行い定期的に補修していきます。

またこの時、流量計などの数値を記録し、ある一定の段階で基準値を設定、

監視することで、機器の異常や経年劣化などにより数値が上がってきた時に、

基準値を目標に再度漏れ調査・補修を実施するといった定期的な保全サイクルが

可能となり、見えない漏れに対し継続的な維持管理が出来るようになります。

配管の漏れは抑制はできても経年劣化の都合上、どうしても“0”にすることは

できません。

以上の方法を参考に漏れの先行管理をご検討してみてはいかがでしょうか。

HIC豊安工業株式会社のブログです。

投稿者

メルマガ委員会

- サイト内検索

- カレンダー

- カテゴリ

- 月別の日記一覧

-

- 2019年06月 (1)

- 2018年12月 (1)

- 2018年10月 (1)

- 2018年08月 (2)

- 2018年06月 (2)

- 2018年04月 (2)

- 2018年02月 (2)

- 2017年11月 (2)

- 2017年10月 (2)

- 2017年08月 (3)

- 2017年06月 (3)

- 2017年04月 (1)

- 2017年02月 (2)

- 2016年12月 (2)

- 2016年09月 (2)

- 2016年08月 (2)

- 2016年06月 (2)

- 2016年04月 (2)

- 2016年02月 (2)

- 2015年12月 (2)

- 2015年11月 (3)

- 2015年10月 (3)

- 2015年08月 (2)

- 2015年06月 (2)

- 2015年05月 (3)

- 2015年04月 (3)

- 2015年03月 (2)

- 2015年02月 (2)

- 2015年01月 (2)

- 2014年12月 (2)

- 2014年10月 (2)

- 2014年08月 (3)

- 2014年07月 (3)

- 2014年06月 (4)

- 2014年05月 (3)

- 2014年04月 (2)

- 2014年03月 (4)

- 2014年01月 (2)

- 2013年12月 (2)

- 2013年11月 (2)

- 2013年10月 (3)

- 2013年09月 (3)

- 2013年08月 (4)

- 2013年07月 (3)

- 2013年06月 (3)

- 2013年05月 (3)

- 2013年04月 (3)

- 2013年03月 (4)

- 2013年02月 (3)

- 2013年01月 (3)

- 2012年12月 (3)

- 2012年11月 (4)

- 2012年10月 (4)

- 2012年09月 (3)

- 2012年08月 (5)

- 2012年07月 (3)

- 2012年06月 (3)

- 2012年05月 (3)

- 2012年04月 (3)

- タグ一覧