2013年05月27日

シリーズ第5回 工場設備におけるブロワーとエアーの使い分けについて考える(2)

前回はブロワーの種類を中心とした基礎的なところをお話ししました。

ブロワーとコンプレッサーの一番の違いはやはりその吐出圧力となります。よってその特性に注意しないとメリットになったりデメリットになったりしてしまいます。

今回は一般的によく使用されている水滴や切粉を飛ばしているブロー工程に照準をあてて説明します。

ブロー工程で欠かせない“ブロー用エアー”、このエアーで一番要求される性能はなんでしょう?それはやはり衝突力となります。

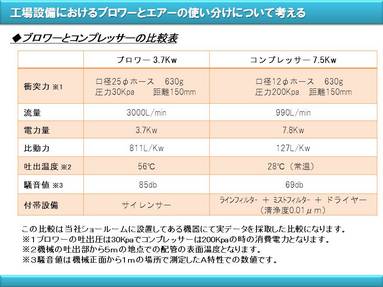

こんな比較実験をしてみました。

どうですか。製品の水滴や切粉を除去するのに必要な(ブロワー)エアーの条件は“ワークにあたる(衝突する)そのエアーの力”、つまり機械から吐出される吐出圧力ではなく衝突力なのです。

では、実験結果を以下の表にまとめてみました。

(クリックにて拡大)

近年の製造業は“省エネルギー”の時代です。同じ衝突力ならエネルギー費は少ない方が原単価を低くできます。概算ではありますが効果を以下に試算してみます。

この条件で1日12時間、年間250日間運転、電気単価15円/kwの時

ブロワー: 3.7kw×15円/kw×12H×250日=166,500円/年

コンプレッサー:7.8kw×15円/kw×12H×250日=351,000円/年

351,000円/年-166,500円/年=184,500円/年 ・・・

という様に同じ効果を得るのにブロワーとコンプレッサーではエネルギー費が全く違う結果となり、大きな省エネ効果を得ることができます。

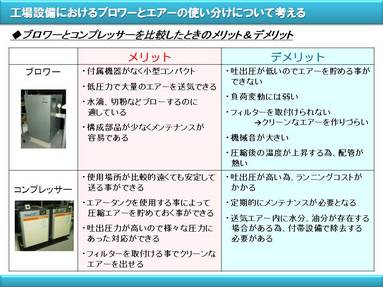

次にすべてにブロー用設備を全部ブロワーに置き換えれば良いかというと、そうではありません。

どんな機械でも一長一短はあります。それぞれの長所・短所をまとめてみました。

(クリックにて拡大)

このように機械の特性を理解してそれぞれの適正にあった機器を導入する事が重要となります。

また業種や使用場所によっても使用できる場合とできない場合があります。

【ブロワーが適している場所、製品】

・衛生上の問題のない製品の仕上げ工程で水(湯)洗後の乾燥工程でブローエア

ーを使用する工程等(機械部品洗浄や通箱洗浄の乾燥等・・・)

・部品工場などでの切削加工後、次工程に行く前の切粉や切削油等の

吹き飛ばし工程

【ブロワーに不向きの場所、製品】

・食品工場などの製品に直接あたる工程(埃などが除去できないため)

・クリーンルーム(工程)でのブロー工程

・塗装工程での前処理工程(静電気を帯び埃の付着を誘発する)

とブロワーももちろん万能ではありませんので、いづれにしても導入にあたっては検討が必要となります。

最後に音の問題に触れて、まとめとします。

音の問題を取り上げた理由は、お客様でブロワーに切り替えたが音がうるさいのでコンプレッサーエアーに戻した方が良いのではという声を聞いたからです。

ブロワー導入後騒音の問題になるのは大きく分けて2つです。

1つ目・・・比較表から分かるように機械本体から発する運転音の問題

2つ目・・・ホース等の吹き出し出口から発する音の問題です。

ブロワーとコンプレッサーは原理的には似ていますが吐出エアーや機械本体は全く別の製品となります。この様な理由からも事前に機械の性能を知ることも重要な事となります。

それでは今回のまとめです。

(1) ブロー用のエアーを使用する工程ではブロワーとコンプレッサーの

2種類ある。

(2) 同じ仕事は出来てもエアーの品質(清浄度)やエネルギー費が違う為、

導入にあたっては十分な検討が必要となります。

(3) ブロワーの導入が当てはまればコンプレッサーのエアーを使用するのと

比較すると大きな省エネ効果を得られる。

適材適所という言葉が有りますが、まさに様々な機械の特徴を十分に理解して上手に省エネ活動につなげてみてはいかがでしょうか。

2回に分けて工場設備におけるブロワーとエアーの使い分けについて紹介しましたが書面上の数値だけでは中々実感が湧かないと思います。今回の説明で使用しました実機は弊社スマートファクトリーショールームでいつでも見ることができます。

実際の導入前にその効果や実働状態を体験してみてはいかがでしょうか。

次回からは“コンプレッサー給気(吸込み)温度について考える”をお送り致します。

HIC豊安工業株式会社のブログです。

投稿者

メルマガ委員会

- サイト内検索

- カレンダー

- カテゴリ

- 月別の日記一覧

-

- 2019年06月 (1)

- 2018年12月 (1)

- 2018年10月 (1)

- 2018年08月 (2)

- 2018年06月 (2)

- 2018年04月 (2)

- 2018年02月 (2)

- 2017年11月 (2)

- 2017年10月 (2)

- 2017年08月 (3)

- 2017年06月 (3)

- 2017年04月 (1)

- 2017年02月 (2)

- 2016年12月 (2)

- 2016年09月 (2)

- 2016年08月 (2)

- 2016年06月 (2)

- 2016年04月 (2)

- 2016年02月 (2)

- 2015年12月 (2)

- 2015年11月 (3)

- 2015年10月 (3)

- 2015年08月 (2)

- 2015年06月 (2)

- 2015年05月 (3)

- 2015年04月 (3)

- 2015年03月 (2)

- 2015年02月 (2)

- 2015年01月 (2)

- 2014年12月 (2)

- 2014年10月 (2)

- 2014年08月 (3)

- 2014年07月 (3)

- 2014年06月 (4)

- 2014年05月 (3)

- 2014年04月 (2)

- 2014年03月 (4)

- 2014年01月 (2)

- 2013年12月 (2)

- 2013年11月 (2)

- 2013年10月 (3)

- 2013年09月 (3)

- 2013年08月 (4)

- 2013年07月 (3)

- 2013年06月 (3)

- 2013年05月 (3)

- 2013年04月 (3)

- 2013年03月 (4)

- 2013年02月 (3)

- 2013年01月 (3)

- 2012年12月 (3)

- 2012年11月 (4)

- 2012年10月 (4)

- 2012年09月 (3)

- 2012年08月 (5)

- 2012年07月 (3)

- 2012年06月 (3)

- 2012年05月 (3)

- 2012年04月 (3)

- タグ一覧