2017年06月10日

キャンペーン情報

(クリックにて拡大)

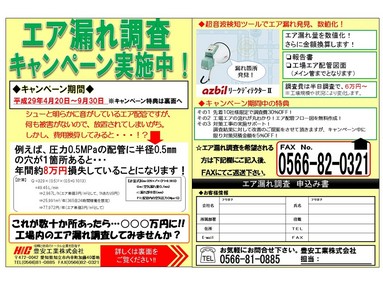

☆エア漏れ調査キャンペーン実施中☆

エア漏れ調査キャンペーン期間限定特典として、

先着10社様限定で調査費30%OFF!を実施中です。

大変ご好評いただいておりまして、残り4社様となりました。

残りわずかとなっていますので、お早めにご応募ください!

その他、キャンペーン期間中の特典は下記のとおりです。

◇工場エアの流れが丸わかり!

エア配管フロー図を無料作成!

◇対策工事の実施サポート!

調査結果に対して改善のご提案をさせて頂きますが、

キャンペーン中に限り対策見積金額を5%OFF!

先着順に弊社担当よりご連絡致しますので、申込みFAXにて奮ってご応募ください!

■調査費の目安は下記の通りです。

半日調査 6万円~

1日調査 10万円~

2日調査 18万円~

※その他条件によって異なりますので、まずはお気軽にご相談ください!

ご質問等ございましたら、お気軽にお問合せください!

【担当】

営業部 黒木・太刀川

TEL:0566-81-0885

FAX:0566-82-0321

E-MAIL:e-mail@e-houan.co.jp

*************************************************

【エア漏れ調査 --実施事例--】

調査事例の紹介をさせていただきます。

コンプレッサー37kw × 1台のお客様を調査

1日調査を実施し、39箇所 23.3㎡/hの漏れ発見!

年間約28万円のロスが判明しました。

↓

・漏れ修理及びバルブ追加による改善提案 ¥190,000-

※エアー漏れ削減のご提案

・流量計取付による改善提案 ¥250,000-

※エアー漏れ管理のご提案

上記のご提案をさせていただきました。

キャンペーン期間中に限り、見積金額より5%OFFで

工事を実施させていただいております。

この機会をご利用いただき、エア漏れ対策をご検討ください。

2017年04月01日

エアー漏れ改善のご提案

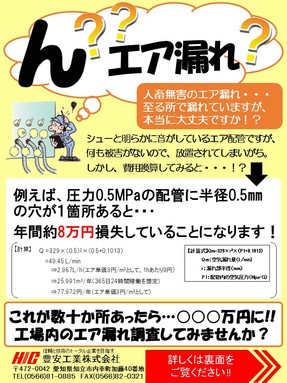

今回は、身近な所からの省エネ提案をさせて頂きます。

特に、エアーの漏れる音は意外に気にならない物です。

そこで簡単に改善が出来る事をご紹介します。

テーマ エアー漏れ改善のご提案

目的 エアー漏れを改善する事で、エネルギーコストの削減を行う

得られる効果

・エネルギーロスの削減

・コンプレッサーの運転時間の削減

・調査を実施する事で、現状把握ができ、エアー漏れ以外の省エネのご提案が可能

内容

専用の計測器を用いて、漏れの特定場所の発見と漏れ量の計測を行う

※測定する環境条件があります。

診断の手順

1.計測器を用いて配管や機械設備からのエアー漏れ調査を行う

2.測定データから、現状把握(見える化)を行います。

3.優先順位を取り決めし、何処までの修理を行うかをご相談します。

4.効果金額の策定と見積もりの提出を行います。

5.改善工事の実施

ご案内

現在キャンペーンを実施しております。

この機会をご利用いただき、エアー漏れ対策を行ってみてはいかがでしょうか

☆エア漏れ調査キャンペーンはじまる☆

(クリックにて拡大)

3月20日(月)より、エア漏れ調査キャンペーンが始まりました。

キャンペーン期間中の特典は以下の通りです。

◇先着10社様限定で調査費30%OFF

◇工場エアの流れが丸わかり!

エア配管フロー図を無料作成!

◇対策工事の実施キャンペーン!

調査結果に対して改善のご提案をさせて頂きますが、

キャンペーン中に限り対策見積金額を5%OFF!

先着順に弊社担当よりご連絡致しますので、申込みFAXにて奮ってご応募ください!

(クリックにて拡大)

省エネを行うには、まず身近な所から行いましょう

弊社担当者が現地を確認させて頂きます。

また、その他にもさまざまな省エネのネタをご提案させて頂いております。

ご質問などございましたら、お気軽にお問合せください。↓

【お問合せ先】

営業部

黒木・太刀川

TEL:0566-81-0885

2015年05月20日

■現場改善委員会第1回 : 配管劣化■

みなさんこんにちは。

月変わりでお届けする技術系新コーナーの第2弾として、

題して “現場改善委員会” 第1回をお届けいたします。

ここでは工場における、生産や保全業務の効率向上、安定生産に着目し、

さまざまな角度から現場の改善を考えていこうというコーナーです。

第1回のテーマは配管劣化についてお送り致します。

ポンプやコンプレッサー、ボイラーなど原動機器は使用するうちに老朽化していき、いずれは更新時期となります。

当然ながらそれらを繋ぐ配管も劣化していくのですが、配管の劣化は機器類に比べ、いきなり大きなトラブルに繋がることはありません。

しかし、じわじわと、そして確実に生産における安定供給をむしばんでいき、ある日突然無視できない甚大な問題を引き起こす可能性があります。

そして、一旦問題が起こると、機器のように単純に交換とはいかないケースも多いため、復旧改善に突発的な多額の費用が発生するだけでなく、現状把握を含め長期にわたる復旧時間が必要となる恐れもあります。

そのような事態が起きないためにも、中・長期的に配管の更新計画をたてて、

こまめに、無理なく実施していくことが大切だと考えます。

そしてその第一歩が配管劣化の兆候を見極めることだと言えます。

こんな点に心当たりはありませんか?

1.細かい漏れ修理が増えてきた。

特に写真のような簡易の漏れ修理継手をよく使っていないでしょうか?

このような配管は、内面腐食が進行している恐れがあります。

このまま内面腐食が進むと減肉による管材強度の低下から最悪配管が折れて甚大な漏れ事故につながる可能性があります。

また、漏れにつながらないとしても内面は錆などにより機器への異物混入や、飲み水配管などの場合は衛生的にも良くありません。

2.生産量や人が増えていないのに使用量が増加した。

埋設管など隠ぺい部での外面腐食が進行している恐れがあります。

弊害としては、基本的には内面腐食と同様ですが、最大の問題点は発見しづらいため知らないうちに漏えい汚染や漏えい損失につながっている可能性があるということです。

3.必要な流量が流れなくなった・・・。

設備や機器に問題が無いようならば

堆積物による管路の閉塞が進行している恐れがあります。

管路の安定供給が妨げられ、生産効率の低下に繋がります。

例えば写真(↑)の配管の場合、50A分の流量が必要な系統に対し、25Aの配管を繋いでいる事と同等の状態になっていると言えます。

搬送機器への負荷も増えるので場合によっては、エネルギーロスに繋がっている可能性もあります。

4.配管の外観に異常がみられる。

鋼管の表面への浮き錆も問題ですが、ここでは特に塩ビ管に対して注意が必要です。

一般的には塩ビ管は腐食が無いので大丈夫と考えられがちですが、化成製品特有の劣化が存在します。

代表的な例が紫外線などによる耐光劣化、白化現象です。

これは材質そのものが硬化し、非常に割れやすくなってしまいます。

分かりやすいイメージでいうと、屋外で長期間放置された樹脂製品がボロボロになってしまうような感じです。

もう一つが特に薬液配管に発生する、しみだしという現象です。

一見、結露にも見えますが実際には管材の一部成分が管内の薬液により溶けてしまいスポンジ状となり表面にしみだしてきている現象です。基本的には管材選定におけるミスマッチで発生します。

薬液管路に発生する特性上、少量の漏れでも大きな事故につながる可能性があります。

***

以上、配管劣化における代表的な兆候をご紹介させていただきました。

もし兆候がみられる管路があるようならば、補修頻度、系統の重要度、使用流体、周囲状況(人通りが多い、精密設備があるなど)から総合的に検討し優先順位を定め、更新計画を立てていきます。

管材・環境・用途によって幅はありますが、一般的に配管の更新時期は15~30年と言われています。

突発的な修理で対応を続けても漏れが多発している管路は近い将来、更新せざるを得ない時期が必ず訪れます。

また、修理を続けた結果、最終的に更新となってしまった場合、それまでの修理費が結局無駄になってしまいます。

配管は水や、蒸気、エアーなど、さまざまな流体あるいはエネルギーの搬送を目的としています。

いうならば、生産におけるライフラインであり、体でいう血管のようなものであると言え、地味ではありますが、とても重要なものと言えます。

そのような配管の状況を今一度注目、確認をしてみてはいかがでしょうか?

次回は月替わりでお届けする技術系新コーナーの最終となる第3弾を予定しています。来月の新コーナー及び、次回の現場改善委員会をお楽しみに!

2015年03月20日

どや顔大会1位をpick up!

コンプレッサーは本体にあらかじめ備わっている制御方式として、

アンローダー方式 圧力スイッチ方式 INV制御方式 などの

流体制御機能があり、

その他にも、台数制御盤からの運転指令で動く 台数制御方式 などを用い

使用状況に合わせたエアーの供給を行うための運転、停止を繰り返しています。

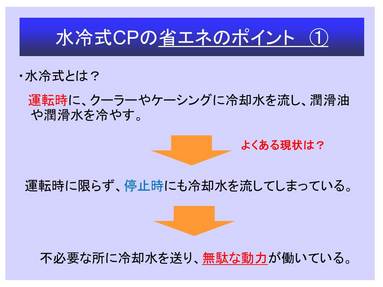

ここではコンプレッサーの中でも水冷式のコンプレッサーに焦点をあて、

省エネのポイントをご紹介させて頂きます。

※水冷式とは運転時に本体内部のインタークーラーやケーシングに冷却水を流し、

潤滑油や潤滑水を間接的に冷却する方式です。

では、水冷式コンプレッサーによくある現状とは・・・?

運転時に限らず停止時にも冷却水を流してしまっていることです。

つまり、

不必要なところに冷却水を送り続けていることで無駄な動力を使用している

と言えます。

そこでコンプレッサー本体の構造、仕組みを確認した上で無駄に働いている動力が無いかを見極め、あれば止める。エアーにおける省エネと同様、冷却水においても“必要な時に必要な分だけ必要な個所へ送る”ということが大切だと考えます。

以上のことを踏まえ、今回の改善のご提案についてご説明させて頂きます。

一言でまとめると

『使用しないコンプレッサーの冷却水バルブは閉めましょう』

ということで

冷却水配管へのモーターバルブ取付 を推奨させて頂きます。

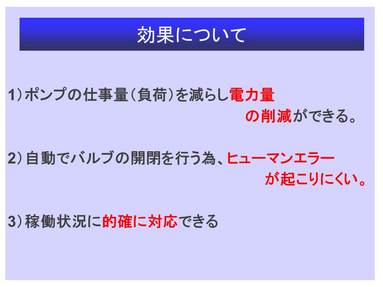

予想される効果については以下にまとめさせて頂きました。

ここからは具体的にシミュレーションにてご説明させて頂きます。

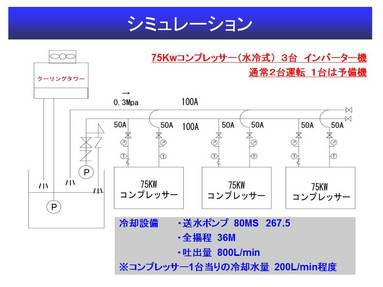

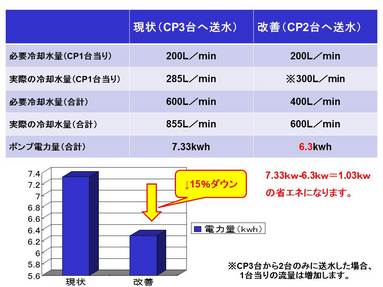

条件は以下の通りです。

冷却水の必要流量は1台あたり200L/minということですが、事例の冷却設備では圧力センサー、インバーター等での制御はされていないため、管内送水圧約0.3MPaより一系統あたりに流れている実流量は約285L/min位と予想されます。

コンプレッサーは常時2台運転ですが、現状は冷却水配管に自動開閉制御がかかっていないのでコンプレッサー3台分の600L/min、実流量として約855L/minが常時流れ続けることになります。

この時のポンプ電力量は約7.33Kw/hとなります。

ここで今回のご提案であるモーターバルブによる

自動開閉制御をかけた場合と比較してみます。

1台あたりの条件は変わりません。

実流量は3台分流れているケースより1台分バルブを閉めることにより若干、

系統ごとへの流量が上がり、コンプレッサー1台あたり300L/minになると予想されます。

(※これは先ほど説明した通り圧力センサー、インバータ制御が無いためです。)

コンプレッサーの運転は最大2台運転、1台予備機であるため、

コンプレッサーへの必要流量は1台減り400L/minとなります。

実流量としては600L/minとなり、この時のポンプ電力量は6.3Kwとなります。

つまり、現状から改善して7.33Kw-6.3Kwとなり、約1.03Kwの省エネに繋がると予想されます。

以下、削減効果及び工事費などを加味した投資回収予測は以下の通りです。

~まとめ~

・使用していないバルブを閉じることによって流量を抑えることは

ポンプの仕事量の減少に繋がるため省エネになります。

・コンプレッサーの稼働率によってモーターバルブが運転、停止と

連動するため効果が期待できます。

・他にもバルブによる必要流量調整やポンプのインバーター制御と

組み合わせることでさらなる省エネも可能です。

工場におけるバルブの開閉は家庭においてのスイッチの入切と同じで、

未使用時に閉めるだけで省エネになります。

身近で小さな改善から始めてみてはいかがでしょうか。

2015年01月20日

第12回 実機実演を振り返る

みなさんこんにちは。

4月からのリニューアル化に伴いこの“技術情報”も模様替えを予定しています。

そのため、来月からしばらくこのコーナーはお休みとなります。

時のたつのも早く、メルマガ立ち上げとともに始まったこのコーナーも丸3年となります。

省エネ手法や機器の特徴などをショールーム内の実機を使用し実演、データの採取なども行い、ありのままの情報をお伝えしていく事をコンセプトとして続けてきました。

表現方法の検討から、デモ機の製作まで社内で話し合い、手作りで行ってきたため、結果も予定通りうまくいったものから、うまくいかなかったものまでさまざまです。

さて、今回はリニューアル前の最後としまして、そんな実演事例を、思い入れのあるものから独断で3点ほどピックアップして、ランキング形式で振り返ってみたいと思います。

(※詳しい結果や内容を再度確認されたい方はピックアップ事例の各画像下に貼ってあるURLから当時の記事に飛べます。)

それではまずは第3位!

コンプレッサーの管理項目として挙げられる吸込みフィルターの詰りがどのような影響を与えるのか

「コンプレッサーの省エネ比較」実演です。

◇シリーズ第2回 コンプレッサーについて考える◇*****

第1回:http://www.hic-news.com/blog/v/19/

第2回:http://www.hic-news.com/blog/v/25/

第3回:http://www.hic-news.com/blog/v/29/

最終回:http://www.hic-news.com/blog/v/35/

*******************************************

方法は単純でコンプレッサーの吸気口にスポンジを突っ込んで、電力量・流量を測定し、正常な状態と比較してみました。

発想は単純ですが工場で使用しているコンプレッサーで試すには少し気が引けるのではないでしょうか?

ショールームのコンプレッサーならではの実演ですね。

******

続きまして、第2位!

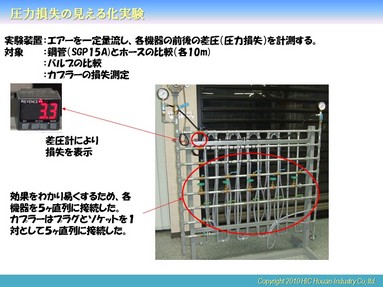

次はエアー管路の圧損を測定、比較してみようということで製作した

「圧力損失見える化装置」を使っての実演です。

装置の詳しい内容は下の画像で確認して頂くとして、これ、数々の装置の中でも表現としてかなりうまくいったものではないかと勝手に思っています。

◇シリーズ第9回 エアー設備の圧力損失について考える◇

第1回:http://www.hic-news.com/blog/v/85/

第2回:http://www.hic-news.com/blog/v/87/

最終回:http://www.hic-news.com/blog/v/91/

******************************************

残念ながら動画として撮影はしていませんが、イベント時における展示では皆様に大変興味を持っていただけました。

もし、実際に動いているところを見てみたいという方がお見えになるようでしたら是非ショールームに遊びに来てください。

現在、動かせる状態で常時展示してあります。

******

さて、いよいよ第1位の発表です。

第1位は・・・「ウォーターハンマー実演」です。

これはメルマガ技術情報用として一番最初に行った実演です。

まだこの時はショールーム内の設備も充実しておらず、ショールームではなく社内の1階で仮設して行っている思い出の実演でもあります。

(現在はショールームに展示用としていつでも動かせる状態でばっちり組まれています!)

◇シリーズ第1回 スチームトラップについて考える◇***

第1回:http://www.hic-news.com/blog/v/3/

第2回:http://www.hic-news.com/blog/v/9/

第3回:http://www.hic-news.com/blog/v/13/

最終回:http://www.hic-news.com/blog/v/16/

*******************************************

実はこの動画、一番最初のものでありながらほかの実演動画と比較して再生回数がダントツ1番なのです。さらにこの動画が「ウォーターハンマー」というキーワードに引っかかるのか、今もなお再生数が増え続けています。ウォーターハンマーは多くの方が関心を持ってみえる現象といえるのかもしれませんね。

*******

他にもいろいろな実演を、時には動画を交えながら紹介させて頂きました。

中には分かりづらいものもあったかと思いますがご了承ください。

これで一旦技術情報はお休みさせて頂きますが、4月リニューアル時には取扱い分野を広げ、皆様にさらに幅広い情報をお届けできるコーナーとなれるよう企画しています。

ぜひ、4月からの新生 技術情報(仮)もよろしくお願いいたします。

HIC豊安工業株式会社のブログです。

- サイト内検索

- カレンダー

- カテゴリ

- 月別の日記一覧

-

- 2019年06月 (1)

- 2018年12月 (1)

- 2018年10月 (1)

- 2018年08月 (2)

- 2018年06月 (2)

- 2018年04月 (2)

- 2018年02月 (2)

- 2017年11月 (2)

- 2017年10月 (2)

- 2017年08月 (3)

- 2017年06月 (3)

- 2017年04月 (1)

- 2017年02月 (2)

- 2016年12月 (2)

- 2016年09月 (2)

- 2016年08月 (2)

- 2016年06月 (2)

- 2016年04月 (2)

- 2016年02月 (2)

- 2015年12月 (2)

- 2015年11月 (3)

- 2015年10月 (3)

- 2015年08月 (2)

- 2015年06月 (2)

- 2015年05月 (3)

- 2015年04月 (3)

- 2015年03月 (2)

- 2015年02月 (2)

- 2015年01月 (2)

- 2014年12月 (2)

- 2014年10月 (2)

- 2014年08月 (3)

- 2014年07月 (3)

- 2014年06月 (4)

- 2014年05月 (3)

- 2014年04月 (2)

- 2014年03月 (4)

- 2014年01月 (2)

- 2013年12月 (2)

- 2013年11月 (2)

- 2013年10月 (3)

- 2013年09月 (3)

- 2013年08月 (4)

- 2013年07月 (3)

- 2013年06月 (3)

- 2013年05月 (3)

- 2013年04月 (3)

- 2013年03月 (4)

- 2013年02月 (3)

- 2013年01月 (3)

- 2012年12月 (3)

- 2012年11月 (4)

- 2012年10月 (4)

- 2012年09月 (3)

- 2012年08月 (5)

- 2012年07月 (3)

- 2012年06月 (3)

- 2012年05月 (3)

- 2012年04月 (3)

- タグ一覧