2015年01月20日

☆メルマガ社内報 vol.35 ☆

☆妖怪のせいかもね☆

あけましておめでとうございます!

2015年もよろしくお願いいたしますm(--)m

写真は仕事初めの1月5日。

知立神社にて今年1年の安全を祈願する祈願祭での一枚。

安全衛生協議会の皆様とパシャリ☆

今年も良い年になりますように・・・。

いや~・・・それにしても1年過ぎるのはあっという間ですね。

昨年もいろいろなことがありました・・・。

苦しかったこと、悲しかったこと、つらかったこと、...etc

それらを全部清算(?)するのは・・・

そう! 『忘年会』ではないでしょうか!

今回は少し記憶を巻き戻し、

当社の2014忘年会の模様をリポートいたします(^^)/

******

昨年の年の暮れ、県内某所にて会が催されました。

仕事上、全員が揃う場所なんて年に数回あるかないかです。

我が社ってこんなに人がいたんですねえ~

始まると同時に、ビールのつぎあいが始まります。

若手社員は見せ場です!

(役員の皆々様、来年もよろしくお願いしますよ~。スリスリ)

ここで目立てば来年のボーナスが上がる?・・・なんてことはないですが。

時間が進むにつれて、場の空気もお酒の量もヒートアップ!

最低限の節度はあるハズ(!)ですが、

社員同士がお互いを素直に労いあえるのは

当社の素晴らしいところでしょうか(テヘッ)

宴もたけなわ、本日のメインイベントです。

有名ゲストによるオンステージの時間となりました!

毎年、この会には様々なゲストの方々が来ていただけるのですが・・・

今年は?

2014年の顔といえば?

そうこの人!妖怪ウォッチの方々です!!

キレッキレのダンスで会場のボルテージは最高潮!!

本日一番の拍手喝采です!

なんでしょうね?

よくみると色々な妖怪が混じっているような・・・

なにはともあれ、皆さん本当に忙しい中お疲れ様でした。

悪いことはみんな忘れて、次の一歩を踏み出しますか!

今年も皆さんにとって良い1年になりますように☆☆

2015年01月20日

第12回 実機実演を振り返る

みなさんこんにちは。

4月からのリニューアル化に伴いこの“技術情報”も模様替えを予定しています。

そのため、来月からしばらくこのコーナーはお休みとなります。

時のたつのも早く、メルマガ立ち上げとともに始まったこのコーナーも丸3年となります。

省エネ手法や機器の特徴などをショールーム内の実機を使用し実演、データの採取なども行い、ありのままの情報をお伝えしていく事をコンセプトとして続けてきました。

表現方法の検討から、デモ機の製作まで社内で話し合い、手作りで行ってきたため、結果も予定通りうまくいったものから、うまくいかなかったものまでさまざまです。

さて、今回はリニューアル前の最後としまして、そんな実演事例を、思い入れのあるものから独断で3点ほどピックアップして、ランキング形式で振り返ってみたいと思います。

(※詳しい結果や内容を再度確認されたい方はピックアップ事例の各画像下に貼ってあるURLから当時の記事に飛べます。)

それではまずは第3位!

コンプレッサーの管理項目として挙げられる吸込みフィルターの詰りがどのような影響を与えるのか

「コンプレッサーの省エネ比較」実演です。

◇シリーズ第2回 コンプレッサーについて考える◇*****

第1回:http://www.hic-news.com/blog/v/19/

第2回:http://www.hic-news.com/blog/v/25/

第3回:http://www.hic-news.com/blog/v/29/

最終回:http://www.hic-news.com/blog/v/35/

*******************************************

方法は単純でコンプレッサーの吸気口にスポンジを突っ込んで、電力量・流量を測定し、正常な状態と比較してみました。

発想は単純ですが工場で使用しているコンプレッサーで試すには少し気が引けるのではないでしょうか?

ショールームのコンプレッサーならではの実演ですね。

******

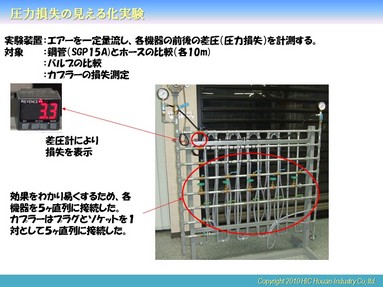

続きまして、第2位!

次はエアー管路の圧損を測定、比較してみようということで製作した

「圧力損失見える化装置」を使っての実演です。

装置の詳しい内容は下の画像で確認して頂くとして、これ、数々の装置の中でも表現としてかなりうまくいったものではないかと勝手に思っています。

◇シリーズ第9回 エアー設備の圧力損失について考える◇

第1回:http://www.hic-news.com/blog/v/85/

第2回:http://www.hic-news.com/blog/v/87/

最終回:http://www.hic-news.com/blog/v/91/

******************************************

残念ながら動画として撮影はしていませんが、イベント時における展示では皆様に大変興味を持っていただけました。

もし、実際に動いているところを見てみたいという方がお見えになるようでしたら是非ショールームに遊びに来てください。

現在、動かせる状態で常時展示してあります。

******

さて、いよいよ第1位の発表です。

第1位は・・・「ウォーターハンマー実演」です。

これはメルマガ技術情報用として一番最初に行った実演です。

まだこの時はショールーム内の設備も充実しておらず、ショールームではなく社内の1階で仮設して行っている思い出の実演でもあります。

(現在はショールームに展示用としていつでも動かせる状態でばっちり組まれています!)

◇シリーズ第1回 スチームトラップについて考える◇***

第1回:http://www.hic-news.com/blog/v/3/

第2回:http://www.hic-news.com/blog/v/9/

第3回:http://www.hic-news.com/blog/v/13/

最終回:http://www.hic-news.com/blog/v/16/

*******************************************

実はこの動画、一番最初のものでありながらほかの実演動画と比較して再生回数がダントツ1番なのです。さらにこの動画が「ウォーターハンマー」というキーワードに引っかかるのか、今もなお再生数が増え続けています。ウォーターハンマーは多くの方が関心を持ってみえる現象といえるのかもしれませんね。

*******

他にもいろいろな実演を、時には動画を交えながら紹介させて頂きました。

中には分かりづらいものもあったかと思いますがご了承ください。

これで一旦技術情報はお休みさせて頂きますが、4月リニューアル時には取扱い分野を広げ、皆様にさらに幅広い情報をお届けできるコーナーとなれるよう企画しています。

ぜひ、4月からの新生 技術情報(仮)もよろしくお願いいたします。

2014年12月01日

☆メルマガ社内報 vol.34 ☆

☆ レッツ・ウォーキング ☆

なぜ人は歩くのか?

歩いた先には何があるのか?

そう、それは歩いた人にしかわかりません・・・。

10月某日。

今年もこの時期が来てしまいました!!

我が社の恒例行事、50kmチャリティー歩行!

今回のテーマは『喜び、驚き、発見、感動!』

まるでどこかから引っ張ってきたかのような(?)素晴らしいテーマです!

***

当日の天気はあいにくの快晴。

社員の日頃の行いがいいという事なのでしょうか・・・(^^)!?

このイベントに向け、日夜練習を行い備えた者、多数。

イベント成功の為、準備を整えた者、多数。

そして、なんとかうまく逃れようと画策し失敗した者、少数・・・?

冗談はさておき、会社全体を挙げてこのイベントに取り組みます!

ただ歩くだけではありません。

その道中には様々なドラマがあります。

笑いあり、涙あり、食べ物あり、

怒りあり、食べ物あり、愚痴あり、食べ物あり、

そして・・・感動あり。

それがこのイベントの醍醐味です!

今年も個性豊かな計4チームが、チャレンジしました。

協力会社さんも一緒に歩いていただけるので、この歩行を通して絆を深めます。

歩く、笑う、食べる。

最初こそ、その繰り返しですが、

最後は、サポートの方々のマッサージなしではとても歩けません!

今年も無事4チームともゴールすることが出来ました。

一人ひとりが自分の新しい一面を垣間見ることのできる瞬間です。

みんな疲れた顔ではありますが、一つのことをやり遂げた”いい顔”をしています。

お疲れ様でした!!!!

歩いた先に何があるのか?

そう、それは歩いた人にしかわかりません・・・。

皆さんも来年は一緒に歩きませんか?

2014年12月01日

シリーズ第11回 コンプレッサーの現状把握について考える(2)

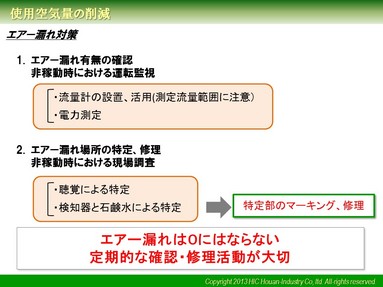

皆さんこんにちは。今回はコンプレッサーの現状把握の中から、

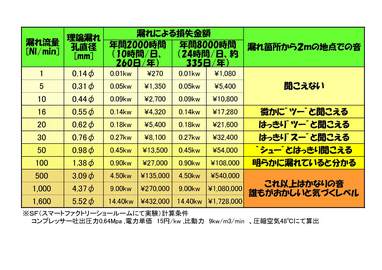

“エアー漏れの現状把握”についてお話をさせて頂きます。

以前にもお話させて頂きましたが、コンプレッサーの省エネを考えていく中でエアー漏れの削減は重要な要素だと考えています。

何も対策をされていない工場では、一般的な統計でコンプレッサー吐出流量の約20~30%がエアー漏れであるとも言われており、又、エアー漏れはエアーホースの接続部などからも多く、一度直したとしても時間が経過すると劣化やゆるみなどにより、どうしても漏れが再発する可能性があります。

エアー漏れの対策としては最終的には現場全体の協力が必要となってきますが、まずはお客様の工場で現状どれくらいのエアー漏れが発生しているかを確認してみてはどうでしょうか?

最初は全体の漏れ量の把握として、休日など工場生産を行っていない日にコンプレッサーを稼動させ、稼動状態を確認してみて下さい。流量計や電力計が取り付けられており、普段より運転監視をされている場合は単純にその時の数値が漏れ量となります。

取り付けられていない場合はインバーター機の運転負荷率や、

その他の制御方式の場合は運転時間、運転サイクル等も確認し、カタログスペック等を利用し大まかな予測量を計算します。

次に実際の漏れ部の把握ですが、全体量の把握と同じく工場生産を行っていない日にエアーを送気させた状態で工場を廻ってみて下さい。エアーが漏れる音が聞こえた場合は、すでに相当のロスにつながっています。

早急に改善対策をおすすめ致します。

音が聞こえないといっても注意が必要です。

実は漏れの音が聞こえる状態というのはすぐに対応が必要なレベルなのですが、かなり近寄らないとわからない、あるいはほとんど聞こえないようなエアー漏れを見つけ、少なくしていくことも重要となってきます。

漏れ部の確認方法としては、最終的には地道に石鹸水などを塗布して確認するしかないのですが、エアー漏れ検知器等もありますので、そのような物を利用するともう少し漏れ箇所特定がやり易くなります。

このような方法で見つけた細かい漏れはその場で直してしまう事が一番早いのですが、その場で直せない場合は必ずフダをつけるなどのマーキングを行ってください。

又、その場で直したとしても時間がたつと再び漏れてくる可能性があります。何かしらの記録を残しておくと、再度漏れ調査を行う際の効率向上に繋がっていきます。

エアー漏れの削減は重要ですが、エアー漏れを0にするということは難しいといえます。

そのためにもまずは、全体の漏れ量を把握した上で社内で目標値や基準値を定め、定期的に漏れ状態を確認、点検、修正する事によって、エアー漏れ管理を行ってみてはいかがでしょうか?

2014年10月03日

シリーズ第11回 コンプレッサーの現状把握について考える

皆さんこんにちは。

今回からテーマが変わりまして“コンプレッサーの現状把握について考える”となります。

“省エネの第1歩は現状把握から”と言われるように、コンプレッサーの省エネを行うにも当然ながらコンプレッサーの現状把握を行う必要があります。

当社のあるこの愛知県三河地区は非常に車関係の製造業が多くあります。この車関係の製造業ではコンプレッサーで使用されるエネルギーの割合が高いため、コンプレッサーの省エネが工場全体の省エネにつながる場合が多くみられます。

では、“現状把握”を行う際に何を把握すればいいのでしょうか・・・。

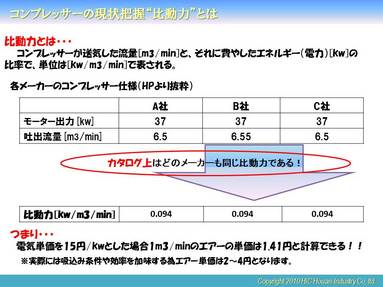

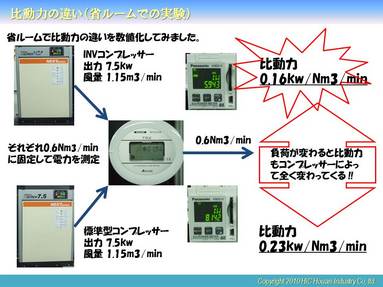

結論から先に言いますと、それはコンプレッサーの『比動力値』だと考えています。

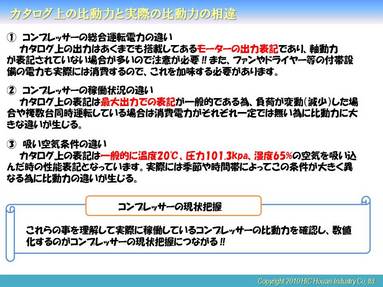

しかしながら、当たり前の話ですが、実際の工場ではコンプレッサーの効率や、設置台数、負荷状況、吸い込み温度状況が全く異なってくるため、カタログ数値通りエアーを効率よく作り(使用し)続ける事はできません。

比動力が変化する(カタログ値と異なる)要因を以下にまとめてみました。

(吸込条件は2013年6月からのメルマガ“吸気冷却について考える”も是非参考にして下さい)

コンプレッサーの省エネ手法はたくさんありますが、大元であるコンプレッサーが効率よくエアーを送りだしていなければ、それ以外での対策があまり意味を持たなくなってしまう場合があります。特に複数台同時に運転している場合は一度この“比動力”がどのくらいなのか確認してみる事が今後の省エネ活動に対して非常に重要と考え当社では、現状把握の一環として流量計と電力計の設置をお勧めしています。ご要望があれば是非当社営業担当にご連絡下さい。

次回は現状把握“エアー漏れの現状把握”をご紹介します。

HIC豊安工業株式会社のブログです。

- サイト内検索

- カレンダー

- カテゴリ

- 月別の日記一覧

-

- 2019年06月 (1)

- 2018年12月 (1)

- 2018年10月 (1)

- 2018年08月 (2)

- 2018年06月 (2)

- 2018年04月 (2)

- 2018年02月 (2)

- 2017年11月 (2)

- 2017年10月 (2)

- 2017年08月 (3)

- 2017年06月 (3)

- 2017年04月 (1)

- 2017年02月 (2)

- 2016年12月 (2)

- 2016年09月 (2)

- 2016年08月 (2)

- 2016年06月 (2)

- 2016年04月 (2)

- 2016年02月 (2)

- 2015年12月 (2)

- 2015年11月 (3)

- 2015年10月 (3)

- 2015年08月 (2)

- 2015年06月 (2)

- 2015年05月 (3)

- 2015年04月 (3)

- 2015年03月 (2)

- 2015年02月 (2)

- 2015年01月 (2)

- 2014年12月 (2)

- 2014年10月 (2)

- 2014年08月 (3)

- 2014年07月 (3)

- 2014年06月 (4)

- 2014年05月 (3)

- 2014年04月 (2)

- 2014年03月 (4)

- 2014年01月 (2)

- 2013年12月 (2)

- 2013年11月 (2)

- 2013年10月 (3)

- 2013年09月 (3)

- 2013年08月 (4)

- 2013年07月 (3)

- 2013年06月 (3)

- 2013年05月 (3)

- 2013年04月 (3)

- 2013年03月 (4)

- 2013年02月 (3)

- 2013年01月 (3)

- 2012年12月 (3)

- 2012年11月 (4)

- 2012年10月 (4)

- 2012年09月 (3)

- 2012年08月 (5)

- 2012年07月 (3)

- 2012年06月 (3)

- 2012年05月 (3)

- 2012年04月 (3)

- タグ一覧