2015年05月20日

■現場改善委員会第1回 : 配管劣化■

みなさんこんにちは。

月変わりでお届けする技術系新コーナーの第2弾として、

題して “現場改善委員会” 第1回をお届けいたします。

ここでは工場における、生産や保全業務の効率向上、安定生産に着目し、

さまざまな角度から現場の改善を考えていこうというコーナーです。

第1回のテーマは配管劣化についてお送り致します。

ポンプやコンプレッサー、ボイラーなど原動機器は使用するうちに老朽化していき、いずれは更新時期となります。

当然ながらそれらを繋ぐ配管も劣化していくのですが、配管の劣化は機器類に比べ、いきなり大きなトラブルに繋がることはありません。

しかし、じわじわと、そして確実に生産における安定供給をむしばんでいき、ある日突然無視できない甚大な問題を引き起こす可能性があります。

そして、一旦問題が起こると、機器のように単純に交換とはいかないケースも多いため、復旧改善に突発的な多額の費用が発生するだけでなく、現状把握を含め長期にわたる復旧時間が必要となる恐れもあります。

そのような事態が起きないためにも、中・長期的に配管の更新計画をたてて、

こまめに、無理なく実施していくことが大切だと考えます。

そしてその第一歩が配管劣化の兆候を見極めることだと言えます。

こんな点に心当たりはありませんか?

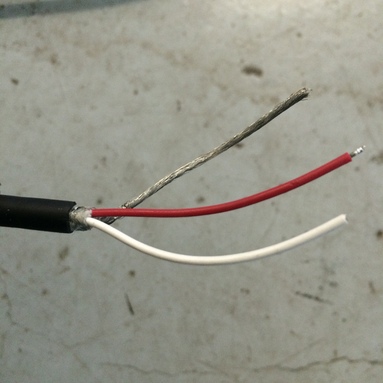

1.細かい漏れ修理が増えてきた。

特に写真のような簡易の漏れ修理継手をよく使っていないでしょうか?

このような配管は、内面腐食が進行している恐れがあります。

このまま内面腐食が進むと減肉による管材強度の低下から最悪配管が折れて甚大な漏れ事故につながる可能性があります。

また、漏れにつながらないとしても内面は錆などにより機器への異物混入や、飲み水配管などの場合は衛生的にも良くありません。

2.生産量や人が増えていないのに使用量が増加した。

埋設管など隠ぺい部での外面腐食が進行している恐れがあります。

弊害としては、基本的には内面腐食と同様ですが、最大の問題点は発見しづらいため知らないうちに漏えい汚染や漏えい損失につながっている可能性があるということです。

3.必要な流量が流れなくなった・・・。

設備や機器に問題が無いようならば

堆積物による管路の閉塞が進行している恐れがあります。

管路の安定供給が妨げられ、生産効率の低下に繋がります。

例えば写真(↑)の配管の場合、50A分の流量が必要な系統に対し、25Aの配管を繋いでいる事と同等の状態になっていると言えます。

搬送機器への負荷も増えるので場合によっては、エネルギーロスに繋がっている可能性もあります。

4.配管の外観に異常がみられる。

鋼管の表面への浮き錆も問題ですが、ここでは特に塩ビ管に対して注意が必要です。

一般的には塩ビ管は腐食が無いので大丈夫と考えられがちですが、化成製品特有の劣化が存在します。

代表的な例が紫外線などによる耐光劣化、白化現象です。

これは材質そのものが硬化し、非常に割れやすくなってしまいます。

分かりやすいイメージでいうと、屋外で長期間放置された樹脂製品がボロボロになってしまうような感じです。

もう一つが特に薬液配管に発生する、しみだしという現象です。

一見、結露にも見えますが実際には管材の一部成分が管内の薬液により溶けてしまいスポンジ状となり表面にしみだしてきている現象です。基本的には管材選定におけるミスマッチで発生します。

薬液管路に発生する特性上、少量の漏れでも大きな事故につながる可能性があります。

***

以上、配管劣化における代表的な兆候をご紹介させていただきました。

もし兆候がみられる管路があるようならば、補修頻度、系統の重要度、使用流体、周囲状況(人通りが多い、精密設備があるなど)から総合的に検討し優先順位を定め、更新計画を立てていきます。

管材・環境・用途によって幅はありますが、一般的に配管の更新時期は15~30年と言われています。

突発的な修理で対応を続けても漏れが多発している管路は近い将来、更新せざるを得ない時期が必ず訪れます。

また、修理を続けた結果、最終的に更新となってしまった場合、それまでの修理費が結局無駄になってしまいます。

配管は水や、蒸気、エアーなど、さまざまな流体あるいはエネルギーの搬送を目的としています。

いうならば、生産におけるライフラインであり、体でいう血管のようなものであると言え、地味ではありますが、とても重要なものと言えます。

そのような配管の状況を今一度注目、確認をしてみてはいかがでしょうか?

次回は月替わりでお届けする技術系新コーナーの最終となる第3弾を予定しています。来月の新コーナー及び、次回の現場改善委員会をお楽しみに!

2015年05月20日

★豊安のぽっちゃり王子:荒井さんをpick up!★

社員紹介第2回目は我が社の“ぽっちゃり王子”こと、

施工管理課 『荒井 淳治(あらい あつはる)』さんを

ご紹介いたします(^^)/

---------------------------------------------------------------------------

それでは突撃インタビュー!!

まず最初の質問です。

Q1.豊安工業に入った理由(きっかけ)はなんですか?

名古屋での会社説明会で話を聞き、

社内イベントの数・規模など力の入れ方が「他とは違う!」と思い、

ここでなら自分も楽しんで仕事が出来ると考え、入社を決めました。

Q2.自分の仕事内容を教えて下さい。

工場管理部 施工管理課に所属しています。

主に工事の監督をしています。

工事全体の管理が業務なのですが、うっかり自分で動いてしまうことも

しばしばです(^^;)

Q3.今年入社何年目?その中での一番の思い出は?

今年で8年目です。

半年間の岐阜への出張の仕事が心に残っています。

日々、怒られ続けたお客様から、工事が終わった最後に

向けていただいた笑顔が忘れられません。

※これは新入社員研修の配管実習の様子。(後列左)

数々の現場での経験を活かし

優しく・丁寧に・時におもしろく指導する、頼りになる先輩です。

Q4.自分のチャームポイントは何ですか?

人間、振り切れてしまえば何でもやれます(笑)

体当たりネタでもどんとこいでやれてしまうところですかね。

毎年の忘年会が私が一番輝く場所です(笑)

※2014年度は妖怪フォッチに扮して登場!

最後、一番おいしいところを持っていきました(^^)笑

みんな大爆笑!

素敵なムードメーカーです☆

Q.最近のマイブームは何ですか?

休日の午後、公園で本を読むことです。

まったりとした時間を過ごすことが幸せです。

Q6.好きなタイプ(異性)を教えてください。

“包容力のある女性”が好きです。毒を吐かなければ、なおいいです。

私がいたらない時に叱ってくれるような方を募集しています♪

※研修旅行で行った先の神社での恋みくじはなんと大吉!

さて、そろそろ効果の程は・・・?

Q7.豊安工業の魅力を一言で言うと?

「スピード感」です。追いつけなくて怖くなくほどです。

あとは、私が、自分をさらけ出して仕事が出来る雰囲気ですね!

なるほど。

ありがとうございました!!

--------------------------------------------------------------------------------

ユーモアたっぷり、個性全開の荒井さん。

ここぞという時はいつも社員を笑顔にしてくれます。

最高に素敵なキャラを持つ1人です。

来年の忘年会も楽しみにしていますね(^^)/

2015年05月20日

☆メルマガ社内報 vol.39 ☆

☆ 健康第一 ☆

我社に、満身創痍で戦う社員が傷をいやせる場所が出来ました。

社員の大半が腰に爆弾を抱えている中で生まれたのが“豊安整体”です。

社内に整体師の方を呼んで月1開催!

施術内容としては、ゆがんだ骨を左右にひねらせ骨を元の位置に戻します。

この時、骨がきしむ感覚が何とも・・・

毎回毎回、怠けた体をいたぶられます!!

整体師の方に聞くと・・・

やはり毎日の体のケアが一番大切なんだとか・・・

・寝ころびながらテレビを見るのは×

・寝るときに枕を高くして寝るのは×

などなど・・・ついついやってしまいがちです。

なんにしても健康が一番!!!!

腰などに少しでも違和感を感じた方は早期に対策が必要です。

爆弾が爆発してからでは遅いので爆弾を持たないように

常日頃から規則正しい生活と正しい姿勢で、

また明日からもがんばりましょう!!

by.高木(工場管理部 管理2課)

2015年04月16日

☆メルマガ社内報 vol.38 ☆

☆ 新入生歓迎会(仮)!? ☆

この日は毎年恒例の新入社員歓迎会!

…の予定だったけれど、今年は新入社員がいないので

「毎日お疲れ様」のたこ焼きパーティーです♪

名倉塾 塾長。名倉さんです。

「いつもお疲れ様~」って声が聞こえてきそうですね。

ん?ところで

左上にポケットに手を入れながら皿を突き出して催促している

無礼者の影が…。

おいしそうなたこ焼きを作るテーブルの周りには

完成が近づくと人だかりができます。\(^^)\(^^)\(^^)

ここで後ろのテーブルをズームして・・・

あ、隠れちゃった。

シャイボーイ、じゃなくてもうシャイマンですか。

一方は隠れ、一方は黙々とたこ焼きを作っています・・・

もう一方では、出来上がったたこ焼きを食べまくる人・・・

酔ってテンション上がっちゃう人・・・

たこ焼き奉公になっちゃう人・・・

いろんな人がいるから楽しいのです。

最後はこれまでの無事を祝って一本締めでしめ。

無事故無災害で来年のこの時期にまたお祝いしましょう。

その時は新入生歓迎会!でね(^^)

by.牧原(エンジニア部)

2015年04月16日

■メンテ日記1日目:ボイラーの圧力センサー取替■

みなさんこんちには。

今回から始まりました新コーナー!その名も

『ひろしとなおやのメンテ日記』

主にボイラーのメンテナンスを行う部署、私たち“エンジニア部”の2人が

日常の業務で目の当りにするトラブル、ちょっとした気づき、目からウロコの発見などなど、自分たちの経験を通してエンジニア部ならではの視点から、少しでもお客様へお役に立てる技術情報を目指してお伝えしていきます。

さてさてメンテ日記1日目。

本日の作業は

小型貫流ボイラーの圧力センサー取替です。

圧力センサーはボイラーの圧力状態をコンピューターに送る機器、これが壊れるとボイラーが燃焼し続けたり、燃焼しなくなったりします。

つまり!非常にまずいことになります。

このセンサーは故障しており、無圧状態で0.59MPaの圧力表示が出ます。

このまま使うと本来の設定圧力まで燃焼しません。

そこで

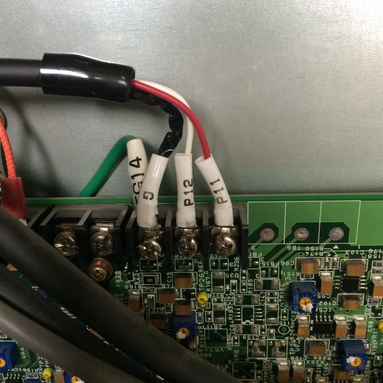

圧力センサー線のシースを剥いて・・・

シールドを落として・・・

結線完了。

見た目を整えてOK!

さて試運転をやろうかな

・・・と思ったら制御盤内が汚いな。

掃除するか。

綺麗になりました。

制御部にホコリは良くありません。(時々掃除してあげて下さい!)

トラッキング現象が起こります。

<※トラッキング現象とは・・・?>

通電部にホコリがたまり火災が起こること。

試運転確認をし、作業完了!帰路につきます。

これで今日も安心して寝ることができます。

責任感を持って仕事をすれば

自分の安心=お客様の安心です。

自分の幸せがお客様の幸せだ、と自信を持って

言えるサービスエンジニアになりたいな。

HIC豊安工業株式会社のブログです。

- サイト内検索

- カレンダー

- カテゴリ

- 月別の日記一覧

-

- 2019年06月 (1)

- 2018年12月 (1)

- 2018年10月 (1)

- 2018年08月 (2)

- 2018年06月 (2)

- 2018年04月 (2)

- 2018年02月 (2)

- 2017年11月 (2)

- 2017年10月 (2)

- 2017年08月 (3)

- 2017年06月 (3)

- 2017年04月 (1)

- 2017年02月 (2)

- 2016年12月 (2)

- 2016年09月 (2)

- 2016年08月 (2)

- 2016年06月 (2)

- 2016年04月 (2)

- 2016年02月 (2)

- 2015年12月 (2)

- 2015年11月 (3)

- 2015年10月 (3)

- 2015年08月 (2)

- 2015年06月 (2)

- 2015年05月 (3)

- 2015年04月 (3)

- 2015年03月 (2)

- 2015年02月 (2)

- 2015年01月 (2)

- 2014年12月 (2)

- 2014年10月 (2)

- 2014年08月 (3)

- 2014年07月 (3)

- 2014年06月 (4)

- 2014年05月 (3)

- 2014年04月 (2)

- 2014年03月 (4)

- 2014年01月 (2)

- 2013年12月 (2)

- 2013年11月 (2)

- 2013年10月 (3)

- 2013年09月 (3)

- 2013年08月 (4)

- 2013年07月 (3)

- 2013年06月 (3)

- 2013年05月 (3)

- 2013年04月 (3)

- 2013年03月 (4)

- 2013年02月 (3)

- 2013年01月 (3)

- 2012年12月 (3)

- 2012年11月 (4)

- 2012年10月 (4)

- 2012年09月 (3)

- 2012年08月 (5)

- 2012年07月 (3)

- 2012年06月 (3)

- 2012年05月 (3)

- 2012年04月 (3)

- タグ一覧